一、车间设备监控的 4 个 “致命短板”,90% 工厂都在踩坑

“电机过载烧毁,却没提前察觉电流异常”

“夜班设备温度超标停机,清晨才发现”

“工程师往返 2 小时现场调试 PLC,简单参数调整耗半天”

“设备故障后查不到告警记录,责任追溯无依据”

—— 这些车间运维痛点,每天都在工厂上演。2025 年工业运维报告显示,传统设备监控存在四大核心问题:

参数盲区:人工巡检仅能记录 “设备开 / 关”,电机电流、设备温度、转速等关键参数难追踪,异常超 1 小时才发现

响应滞后:泵体卡涩、电机转速异常等故障,平均 8 小时后才有人察觉,错过最佳处置窗口

运维低效:工程师需现场调试PLC程序、排查设备问题,往返车间耗时久,简单维护也得耗半天

追溯无据:报警事件与维护记录分散,出问题后难查 “何时告警、谁处理、怎么修”,责任界定难

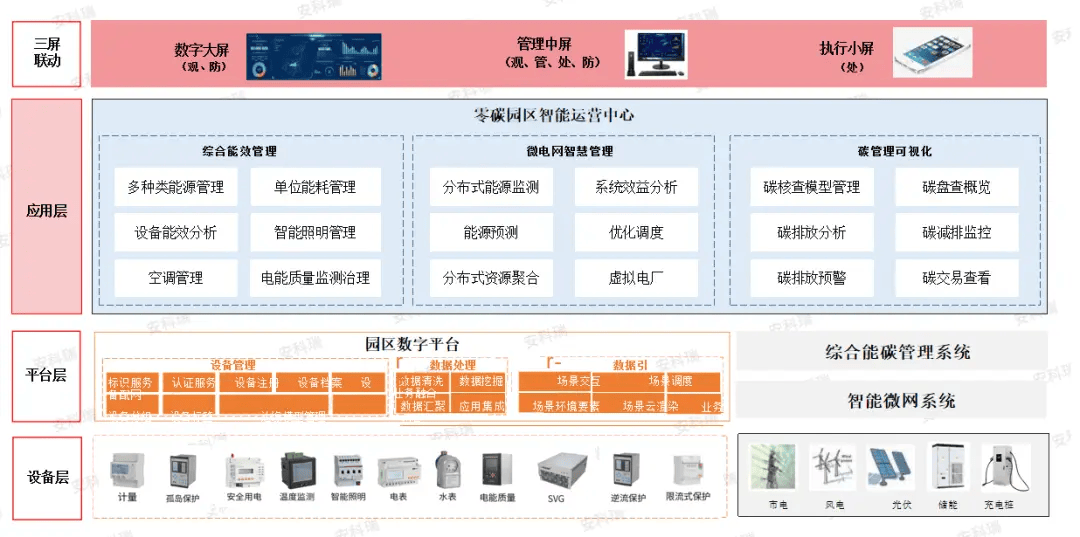

二、有人物联网 “三端联动” 方案:车间设备全链路可控

针对车间设备 “看不见、管不住、修得慢” 的痛点,有人物联网有人智能基于 “感知-传输-平台” 架构,适配 PLC、智能仪表、电机、泵类等各类设备,实现从参数采集到远程运维的闭环管理:

1. 感知层:工业级采集,捕捉 0.1A 电流波动

对接车间现有PLC与智能仪表,实时抓取电机电流(精度 ±0.1A)、设备温度(误差<0.5℃)、转速(偏差<10rpm)、开关状态、管道压力等 15 类核心参数

搭配有人物联网有人智能工业传感器(-40℃~85℃宽温工作、IP65 防护),补充采集关键设备振动、环境温湿度数据,更新频率最快 1 秒 / 次,避免 “参数滞后导致风险累积”

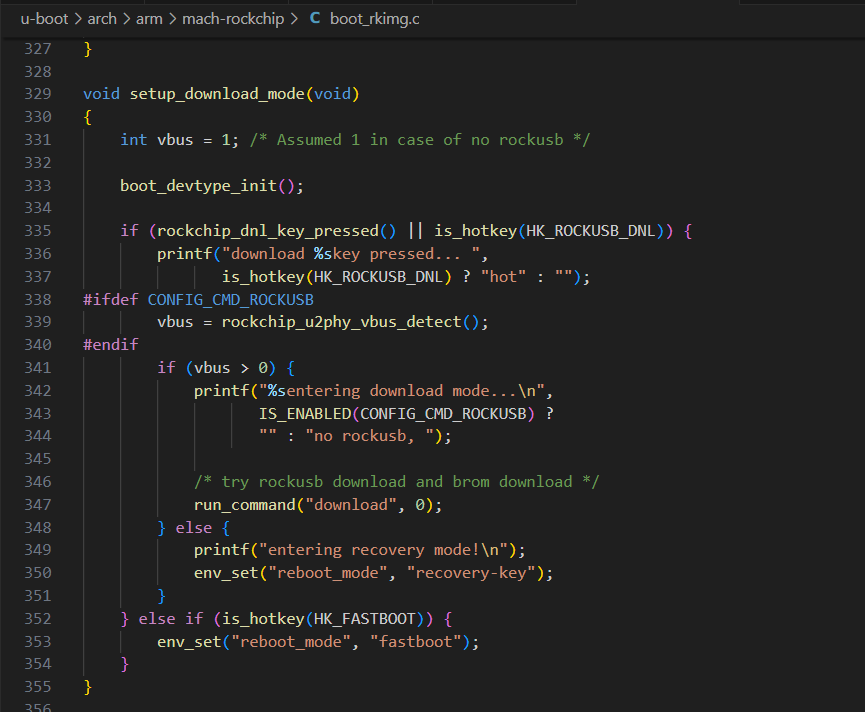

2. 传输层:设备的 “协议翻译官”

作为连接现场设备与云端的核心,有人物联网有人智能工业边缘网关,解决车间 “设备品牌杂、数据传不动” 的难题:

兼容 Modbus RTU/TCP、OPC UA、Profinet、EtherNet/IP 等多种工业协议,不管是老车间的传统 PLC,还是新上的智能传感器,都能无缝接入

5G+以太网双链路备份,数据传输延迟<20ms,即使车间网络波动,电机电流、设备温度等关键数据也不丢包

防电磁干扰+宽压供电(9-36V DC),在机床车间强电磁环境、重工车间高粉尘环境下,连续运行无故障记录

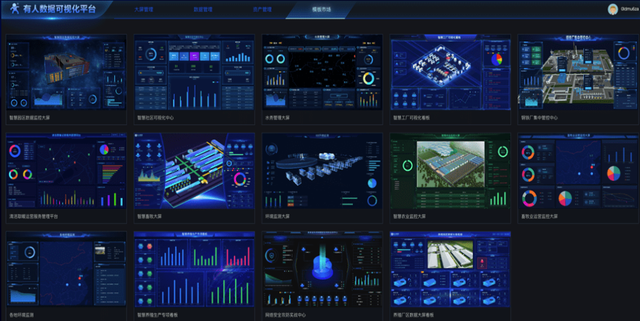

可视化大屏

可视化大屏

3. 平台层:可视化 + 工单化,运维 “零跑腿”

有人物联网有人智能云平台针对车间设备监控场景深度优化,完美落地核心功能:

多端监控:电脑端组态看板直观展示 “电机电流 - 设备温度 - 转速” 联动曲线,手机端 APP 支持随时查历史数据,工程师在办公室就能掌握全车间设备状态

智能告警:当电机电流超标、设备温度超阈值时,系统自动触发三级告警 ——10 秒内推微信 / 短信给运维员,3 分钟未响应转负责人电话,避免 “漏告警”

工单闭环:告警自动生成运维工单,支持在线派单、上传维修照片、记录调试参数,工单完成后自动归档,后续查责任、做复盘一目了然

远程运维:通过网关直接实现 PLC 远程编程调试、程序上下载,不用再扛着笔记本跑车间 —— 某机械加工厂实测,原本 2 小时的设备参数调整,现在 15 分钟搞定,运维效率提升 80%

三、案例实证:机械加工厂改造,年省 32 万 +

山东某重型机械加工厂(5 条生产线,120 台设备)采用该方案后,数据说话:

设备异常告警响应时间从 8 小时→10 秒,全年避免 4 次设备烧毁事故

远程调试替代现场运维,每月减少工程师差旅 / 工时成本 2.6 万,年省 31.2 万

因 “参数异常未及时处理” 导致的停机,从月均 2 次→0 次,减少产能损失超50万

“以前半夜要去车间查设备,现在手机上看一眼电流曲线就放心,有人的网关和平台把全车间设备管得明明白白”—— 该厂设备经理的反馈,道出了不少制造业人的心声

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- IMAX与博纳影业集团扩展合作 新建3家激光影院

- 美高梅集团总裁:积极参与文旅高质量发展,持续加码中国市场

- 保利发展:一季度实现签约金额629.84亿元,同比减少44.81%

- 14家银行绿色贷款余额超20万亿 积极支持绿色低碳发展

- 白银投资者犹豫不决,短期内面临盘整或回调

- 微软CEO的精明策略:打赢AI战不能全靠OpenAI

- 为党而生——党的首个情报保卫专门机构在武汉诞生

- 铜价处于22周高点,高盛预测至少还能涨50%

- 韩国就岸田文雄向靖国神社献祭品深表失望和遗憾

- 官宣!西安银行新任党委书记落定 由党委副书记、行长梁邦海出任

- 英镑本周料收复近期失地,关注英国PMI和美国PCE

- 省地震局:台湾花莲地震,对我省近期震情产生影响的可能性不大

- “疫苗茅”智飞生物暴跌15%!什么情况?多只明星基金已提前减仓

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布