倾佳电子基于 BMF360R12KA3 的固态变压器 (SST) 功率单元设计方案与关键技术分析

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 导言:系统化分析 BMF360R12KA3 模块用于 SST 应用

固态变压器 (SST) 代表了电力电子技术在智能电网和先进配电系统中的一个关键发展方向。SST 的核心是一个高功率、高频、隔离的双向 DC/DC 变换器 。此类应用对功率半导体器件提出了极端要求:高阻断电压、大电流能力、低导通损耗、极低的开关损耗以及在高温下的高可靠性。

本报告的目标是基于基本半导体 (BASIC Semiconductor) 提供的 BMF360R12KA3 型 1200V SiC MOSFET 模块,设计一个完整的高性能 SST 功率单元。BMF360R12KA3 是一款基于碳化硅 (SiC) 技术的半桥功率模块,其选型表明设计目标是高功率密度和高效率 3。本分析将深入探讨该模块的关键参数,识别设计瓶颈,并提出一个集成了拓扑结构、栅极驱动、保护电路、损耗优化、热管理和物理布的完整工程设计方案。

1.1 关键电气规格与设计解读

BMF360R12KA3 模块的初步规格表 提供了设计的基础输入:

额定电压 ($V_{DSS}$): 1200 V。

额定电流 ($I_D$): 360 A (在 $T_C = 90^{circ}text{C}$ 时)。

典型导通电阻 ($R_{DS(on)}$): $3.7text{ m}Omega$ (在 $V_{GS} = 18text{ V}, T_{vj} = 25^{circ}text{C}$ 时)。

封装: 62mm 工业标准半桥模块,采用 $Si_3N_4$ 氮化硅陶瓷衬底和铜基板 。

设计解读 (一):额定电流的务实性

模块规格在 90°C 壳温 ($T_C$) 而非传统的 25°C 下标定 360 A 的额定电流,这是一个关键的务实性指标。在 SST 这样的高功率应用中,25°C 的 $T_C$ 是不切实际的。90°C 的标定为设计者提供了更接近实际工况的性能基线。然而,这也意味着器件的热设计裕量在“规格层面”已经被部分使用。一个稳健的工程设计必须基于一个更严苛、更真实的 $T_C$(例如 100°C 或 110°C)进行进一步的降额计算,以确保系统在各种负载条件下的可靠性。

设计解读 (二):封装技术的先进性

采用 $Si_3N_4$ 陶瓷衬底而非传统的 $Al_2O_3$(氧化铝),提供了卓越的热循环能力和更高的可靠性。铜基板则确保了从芯片到散热器的高效热量传递 3。这表明该模块专为严苛的工业应用而设计,能够承受 SST 运行中可能出现的功率波动。

1.2 静态特性的关键挑战:$R_{DS(on)}$ 与温度的关系

SST 功率单元的效率在很大程度上取决于器件的导通损耗。BMF360R12KA3 的静态特性 显示了一个必须正视的核心挑战。

$R_{DS(on)}$ 的温度敏感性:

$T_{vj} = 25^{circ}text{C}$: 典型 $R_{DS(on)} = 3.7text{ m}Omega$ (芯片值)。

$T_{vj} = 175^{circ}text{C}$: 典型 $R_{DS(on)} = 6.4text{ m}Omega$ (芯片值)。

设计解读 (三):高温损耗的主导地位

从 25°C 到 175°C, $R_{DS(on)}$ 上升了约 73%。这意味着器件在接近其最高结温运行时,其导通损耗 ($P_{cond} = I_{RMS}^2 times R_{DS(on)}$) 将比室温下高出近四分之三。

这是一个灾难性的警告:任何基于 25°C 数据进行的损耗估算或散热设计,都将导致系统性、严重的散热不足,并最终导致热失控和模块失效。因此,本报告中所有的损耗和热设计计算,必须基于 175°C (或降额后的 150°C) 的 $R_{DS(on)}$ 数据进行。

同时,这种强正温度系数特性对于模块内部并联的多个 SiC MOSFET 芯片的均流是有益的。当某个芯片温度升高时,其电阻相应增大,从而抑制流经该芯片的电流,迫使电流流向其他温度较低的芯片,实现被动的自均流。

栅极阈值电压 ($V_{GS(th)}$): 典型值为 2.7 V (范围 2.3 V 至 3.5 V) 。这是一个相对较低的阈值。在 SiC 器件经受极高 $dV/dt$(电压变化率)的桥式电路中,这种低阈值使得器件极易受到 Miller 电流的干扰而发生寄生导通(误导通)。这直接决定了栅极驱动设计必须采用强大的负偏压(如 -4 V)和主动 Miller 钳位技术,以确保关断状态的稳定性。

1.3 动态特性的决定性影响:ZVS 的必要性

SST 的高功率密度是通过高开关频率(例如 100 kHz 或更高)实现的 。BMF360R12KA3 的动态参数 揭示了本设计的最关键约束。

开关能量 (在 $V_{DS}=600text{V}, I_D=360text{A}, R_{G(on)}=2.0Omega, R_{G(off)}=0.5Omega$):

$T_{vj} = 175^{circ}text{C}$:

开通能量 ($E_{on}$): 8.8 mJ (包含二极管反向恢复能量) 。

关断能量 ($E_{off}$): 4.6 mJ 。

设计解读 (四):硬开关的不可行性

让我们进行一个基于 100 kHz 开关频率 ($f_{sw}$) 的硬开关 (Hard Switching) 损耗计算。单个 MOSFET 的开关损耗为:

$P_{sw} = (E_{on} + E_{off}) times f_{sw} = (8.8text{ mJ} + 4.6text{ mJ}) times 100text{ kHz}$

$P_{sw} = 13.4text{ mJ} times 100,000text{ Hz} = 1340text{ W}$

查阅数据手册,该模块的最大允许功耗 ($P_D$) 在 $T_C = 25^{circ}text{C}$ 时仅为 1143 W 。

结论是明确且不容置疑的:在 100 kHz 下,仅硬开关损耗 (1340 W) 就已经超过了模块的总最大耗散功率 (1143 W),这甚至还没有考虑占主导地位的导通损耗。

因此,使用 BMF360R12KA3 模块在 100 kHz 下进行硬开关操作在物理上是不可能的。

设计解读 (五):零电压开关 (ZVS) 的强制性、

唯一的解决方案是采用软开关拓扑。在 SST 应用中,这意味着必须采用双有源桥 (DAB) 拓扑,并通过精确控制,实现零电压开关 (ZVS)。

ZVS 的目标是在 MOSFET 导通前,利用电感电流将其漏源电压 $V_{DS}$ 降至零。这将使 $E_{on}$ 损耗(包含二极管反向恢复)几乎降至零 7。$E_{on}$ (8.8 mJ) 远大于 $E_{off}$ (4.6 mJ) 的事实进一步强化了 ZVS 的必要性,因为 ZVS 恰好消除了最大的损耗来源。因此,本设计的拓扑选择和控制策略必须强制实现 ZVS。

输出电容储能 ($E_{oss}$): 在 $V_{DS} = 800text{V}$ 时为 343 $mu$J 。这是在 ZVS 过渡期间,在死区时间内需要从 $C_{oss}$ 中抽走的能量。该参数是计算 ZVS 实现条件(所需电感电流)的核心依据(详见第 5 节)。

热阻 ($R_{th(j-c)}$): 结到壳热阻为 0.11 K/W (每颗 MOSFET) 。这是一个极低(即极好)的数值,证实了 $Si_3N_4$ 衬底和铜基板的高性能。它为耗散 ZVS 运行下仍然存在的大量导通损耗和关断损耗提供了可能。

1.4 运行条件与风险管理

栅极驱动电压: 数据手册推荐值为 $V_{GS(on)} = +18text{ V}$ 和 $V_{GS(off)} = -4text{ V}$ 3。+18 V 确保器件完全导通,实现最低的 $R_{DS(on)}$;-4 V 提供了对抗 Miller 效应和 $V_{GS(th)}$ 漂移的鲁棒噪声裕度 。这是本设计的强制性输入参数。

设计解读 (六):基于验证的设计流程

依赖初步数据手册构建一个高成本、高功率的 SST 原型机具有极大风险。设计必须是灵活的,并且必须包含一个强制性的验证阶段。

灵活性: 关键无源元件(如栅极电阻 $R_G$、DESAT 保护的空白电容 $C_{BLK}$)必须设计为易于调谐和更换。

裕量: 热设计(第 6 节)必须留有显著裕量,例如,目标结温 $T_{vj}$ 应限制在 150°C,而不是 175°C。

验证: 在构建完整的 DAB 之前,必须搭建一个双脉冲测试 (DPT) 平台 ,以实测购入模块的 $R_{DS(on)}$, $E_{sw}$ 和 $Q_{rr}$。这些实测数据将用于修正损耗模型和保护电路参数。

表 1:BMF360R12KA3 用于 SST 设计的关键高温运行参数

| 参数 | 符号 | 测试条件 | 典型值 | 单位 | 数据来源 |

|---|---|---|---|---|---|

| 阻断电压 | $V_{DSS}$ | - | 1200 | V | 3 |

| 导通电阻 | $R_{DS(on).typ}$ (芯片) | $V_{GS}=18text{V}, I_D=360text{A}, T_{vj}=175^{circ}text{C}$ | 6.4 | $text{m}Omega$ | 3 |

| 体二极管正向压降 | $V_{SD.typ}$ (芯片) | $V_{GS}=-4text{V}, I_{SD}=360text{A}, T_{vj}=175^{circ}text{C}$ | 4.47 | V | 3 |

| 开通能量 | $E_{on.typ}$ | $V_{DS}=600text{V}, I_D=360text{A}, T_{vj}=175^{circ}text{C}$ | 8.8 | mJ | 3 |

| 关断能量 | $E_{off.typ}$ | $V_{DS}=600text{V}, I_D=360text{A}, T_{vj}=175^{circ}text{C}$ | 4.6 | mJ | 3 |

| 输出电容能量 | $E_{oss}$ | $V_{DS}=800text{V}, V_{GS}=0text{V}$ | 343 | $mutext{J}$ | 3 |

| 总栅极电荷 | $Q_G$ | $V_{DS}=800text{V}, I_D=240text{A}$ | 880 | nC | 3 |

| 结壳热阻 | $R_{th(j-c)}$ | 每颗 MOSFET | 0.11 | K/W | 3 |

| 推荐栅极电压 | $V_{GS(on)} / V_{GS(off)}$ | - | +18 / -4 | V | 3 |

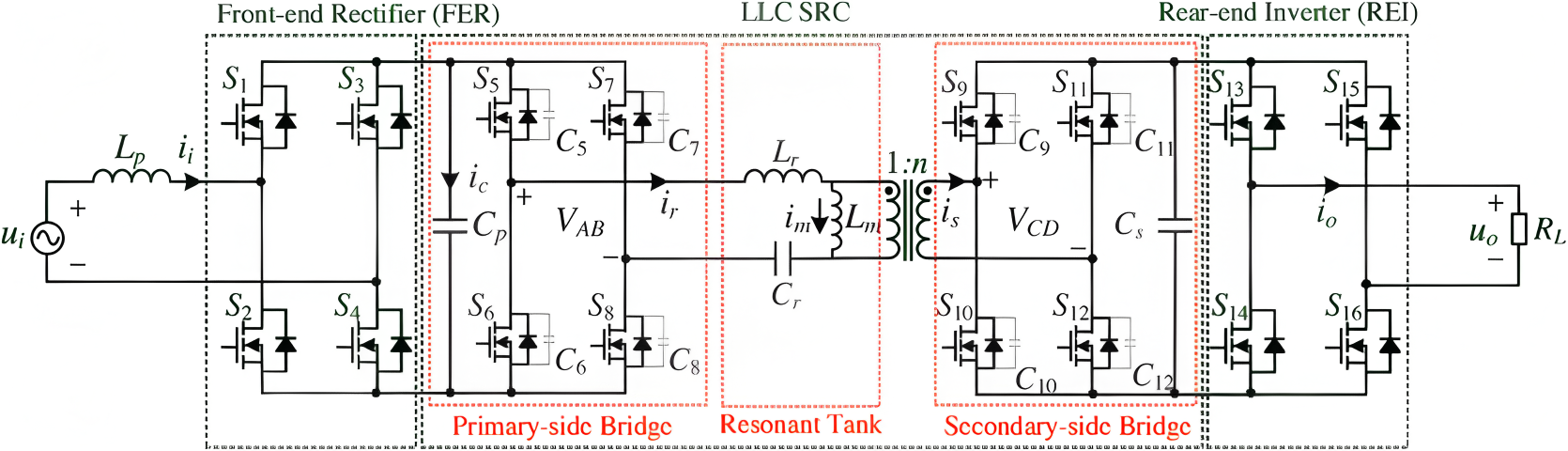

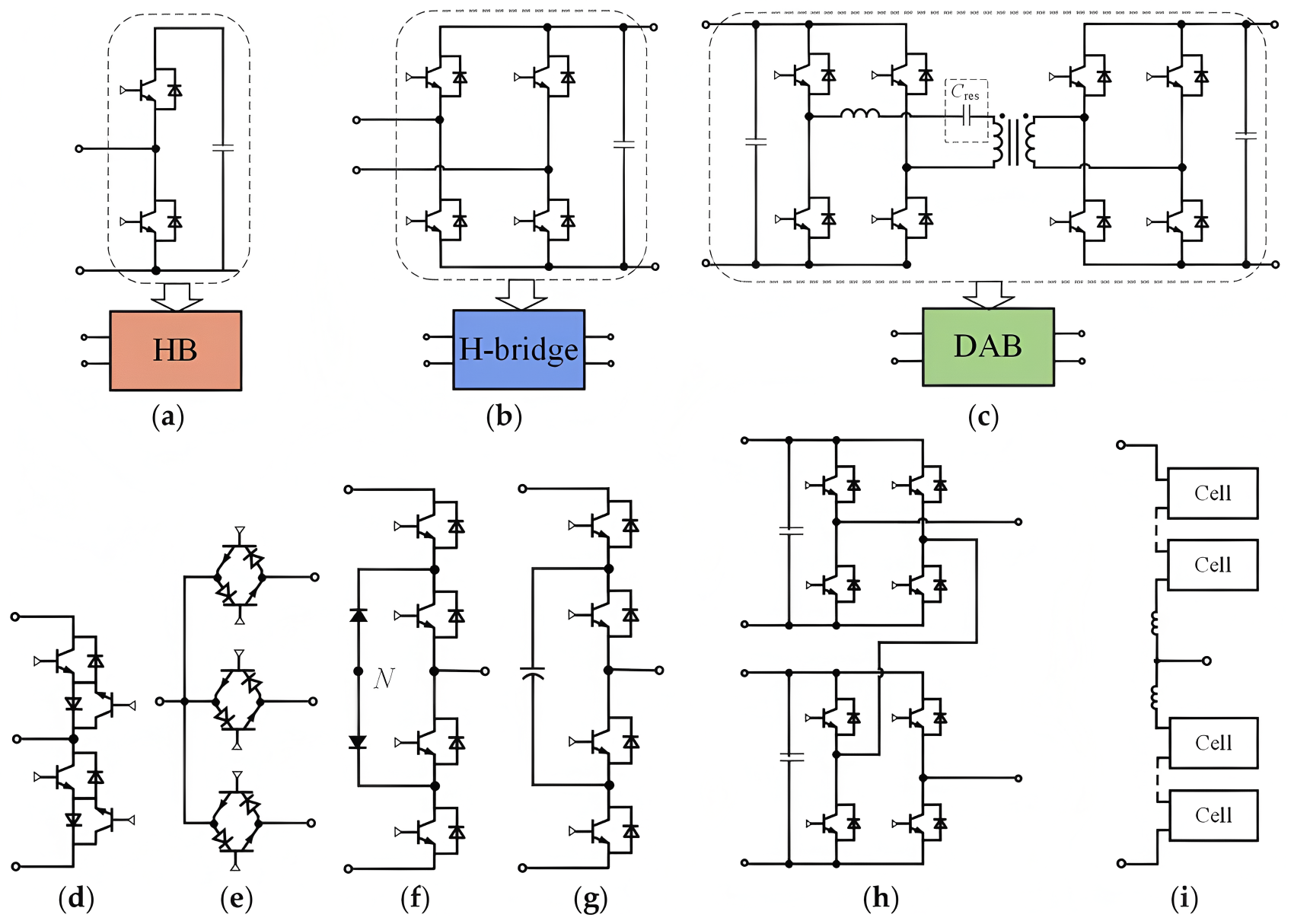

2. 拓扑定义:双有源桥 (DAB) 作为 SST 核心

2.1 DAB 拓扑的合理性

SST 的核心功能是在两个不同的(通常是中压和低压)DC 总线之间提供高功率、双向的能量交换,同时实现电流隔离 。双有源桥 (Dual Active Bridge, DAB) 拓扑是实现这一功能的行业标准和最优选择 。

DAB 拓扑的优势与 SST 的要求完美契合:

高功率密度: 通过高频隔离变压器(例如 100 kHz)传递功率,使得变压器和滤波器的尺寸及重量相比于工频变压器大幅减小 。

高效率: 利用 SiC MOSFET 的高速特性,DAB 拓扑能够在大功率范围内实现 ZVS(零电压开关),从而几乎消除开通损耗(如第 1 节所证,这是本设计的强制要求)。

双向潮流: 拓扑结构天然对称,只需调整原边和副边H桥之间的移相角,即可平滑控制功率在两个方向上的流动 。

控制简单: 其最基本的控制方式——单移相 (Single Phase Shift, SPS) 控制——非常成熟且易于实现 。

2.2 功率级构建:从半桥模块到全 DAB 架构

设计挑战: BMF360R12KA3 是一个半桥模块,包含一个高端 (High-Side) 和一个低端 (Low-Side) MOSFET 。

设计方案: DAB 拓扑需要两个完整的 H 桥(一个原边,一个副边)。一个 H 桥由两个“桥臂”(即两个半桥)构成 。

具体实施方案:

构建一个 H 桥: 需要使用 两个 BMF360R12KA3 半桥模块。

构建一个完整的 DAB 功率单元: 共需要 四个 BMF360R12KA3 半桥模块(两个用于原边 H 桥,两个用于副边 H 桥)。

详细电路连接(以原边 H 桥为例,见图 2.1):

模块 1 (M1 - 桥臂 A):

DC+ (Pin 3) 连接到原边直流母线正极 ($V_{DC,pri}$)。

DC- (Pin 2) 连接到原边直流母线负极 (GND)。

AC (Pin 1) 作为 H 桥的交流输出端 A ($AC_A$),连接到高频变压器。

控制端:G1 (Pin 4), S1 (Pin 5), G2 (Pin 6), S2 (Pin 7)。

模块 2 (M2 - 桥臂 B):

DC+ (Pin 3) 连接到原边直流母线正极 ($V_{DC,pri}$)。

DC- (Pin 2) 连接到原边直流母线负极 (GND)。

AC (Pin 1) 作为 H 桥的交流输出端 B ($AC_B$),连接到高频变压器。

控制端:G1 (Pin 4), S1 (Pin 5), G2 (Pin 6), S2 (Pin 7)。

副边 H 桥(模块 M3 和 M4)采用完全相同的连接方式,连接到 $V_{DC,sec}$ 和高频变压器的副边。

V_DC,pri (+)

|

+---------+---------+

| | |

[Pin 3] [Pin 3] |

[ M1 ] [ M2 ] | (Primary H-Bridge)

(G1, S1) (G1, S1) |

[Pin 1]-----L_k-----+ | L_k = 变压器漏感

(G2, S2) (G2, S2) | +----(Tx)----+

[Pin 2] [Pin 2] | | |

| | | ( ) ( )

+---------+---------+ ( ) ( )

| | +----(Tx)----+

GND (-) | |

| [Pin 1]-----L_k-----+ [ M4 ]

| (G2, S2) (G1, S1)

| [Pin 2] [Pin 3]

| | |

| +---------+---------+

| |

| V_DC,sec (+)

|

+------------[Pin 1] [ M3 ]

(G2, S2) (G1, S1)

[Pin 2] [Pin 3]

| |

+------------+

|

V_DC,sec (-)

2.3 四模块拓扑的深层设计影响

采用四个独立的 62mm 模块构建 DAB 架构,带来了超出电气连接本身的深远影响,这些影响主导了后续的机械、散热和寄生参数管理设计。

设计解读 (七):机械与散热挑战

使用四个 62mm 模块 3 意味着功率级具有相当大的物理尺寸。这四个模块必须安装在一个共同的散热基板上,以确保热量被有效带走。如第 6 节将详细分析的,该系统产生的总损耗将高达数千瓦,必须使用一个大型的、高性能的液冷冷板 。这决定了整个 SST 功率单元的机械结构和冷却系统(泵、散热排等)的复杂性。

设计解读 (八):寄生电感的困局

这种分布式布局(四个模块物理上分离)是高频 SiC 设计的噩梦,因为它会引入巨大的寄生电感。

DC 链路电感 ($L_{sigma,DC}$): 电流必须从(物理上可能较远的)DC 链路电容库流经总线排 (Busbar),分别到达 M1 和 M2 的 DC+ (Pin 3) 和 DC- (Pin 2) 端子。这个换流回路(例如 M1 高端关断、M2 低端导通)的路径很长,其寄生电感 $L_{sigma,DC}$ 会在 SiC 的高速 $di/dt$ 下产生巨大的电压过冲 ($V_{os} = L_{sigma,DC} times di/dt$) 。

AC 链路电感 ($L_{sigma,AC}$): 交流电流必须从 M1 的 AC (Pin 1) 流出,通过走线或总线排到达变压器,再从变压器返回到 M2 的 AC (Pin 1)。这条 AC 回路的电感同样不可忽视。

这种布局的直接后果是,如果不采用极端的低电感布局技术,模块在 100 kHz 下切换 360A 电流时产生的电压尖峰将轻易超过 1200V 的 $V_{DSS}$ 限制,导致器件击穿。因此,第 7 节将要讨论的叠层母排 (Laminated Busbar) 设计,不是一个可选项,而是确保该拓扑得以实现的关键前提 。

3. 关键的栅极驱动子系统设计

SiC MOSFET 的性能和可靠性完全依赖于其栅极驱动器的设计。BMF360R12KA3 的高速特性和低 $V_{GS(th)}$ 对驱动电路提出了远超传统 Si-IGBT 的要求。本设计需要为 4 个模块中的 8 个独立 MOSFET 单元设计 8 套完全隔离的驱动系统。

3.1 栅极驱动需求定义

不对称驱动电压: 必须严格遵循数据手册的推荐值:$V_{GS(on)} = +18text{ V}$ / $V_{GS(off)} = -4text{ V}$ 。

-4 V 负压的重要性: SiC MOSFET 的 $V_{GS(th)}$ 仅为 2.7 V 3。在桥式电路中,当一个 MOSFET (如下管) 快速开通时,其桥臂中点 (AC Pin 1) 的电压会急剧下降 (例如 800 V / 40 ns,即 $dV/dt > 20text{ V/ns}$)。这个 $dV/dt$ 会通过关断状态的上管的 Miller 电容 $C_{rss}$ 注入电流 ($I_M = C_{rss} times dV/dt$) 8。该电流流经栅极关断电阻 $R_{G,off}$,在栅极上产生一个正向电压尖峰。如果 $V_{GS}$ 尖峰超过 2.7 V,上管将发生寄生导通,导致桥臂直通短路。采用 -4 V 负偏压提供了 $2.7text{V} - (-4text{V}) = 6.7text{V}$ 的噪声裕度,这是确保关断稳定性的第一道防线。

高驱动峰值电流:

栅极总电荷 $Q_G = 880text{ nC}$ (在 800V/240A 下) 。

总栅极电压摆幅 $Delta V_{GS} = 18text{V} - (-4text{V}) = 22text{V}$。

总栅极电阻 $R_{G,total} = R_{G,internal} + R_{G,external}$。内部栅阻 $R_{G,int} = 2.93 Omega$ 。

数据手册的开关测试使用了 $R_{G(on)}=2.0 Omega$ 和 $R_{G(off)}=0.5 Omega$ 。

开通峰值电流 $I_{peak(on)} approx Delta V_{GS} / (R_{G,int} + R_{G(on)}) = 22text{V} / (2.93Omega + 2.0Omega) approx 4.46text{ A}$。

关断峰值电流 $I_{peak(off)} approx Delta V_{GS} / (R_{G,int} + R_{G(off)}) = 22text{V} / (2.93Omega + 0.5Omega) approx 6.4text{ A}$。

结论: 栅极驱动器 IC 必须能够提供至少 $pm$6.5 A 的峰值电流能力。

3.2 隔离栅极电源设计

这是驱动系统中最关键的组件之一。每个驱动器都需要一个浮地的、能提供 +18V 和 -4V 的电源。

设计挑战:极低的隔离电容 ($C_{iso}$)

如 3.1 所述,高端 MOSFET 的源极(驱动器的参考地)连接到 AC 节点,该节点以 > 20 V/ns 的 $dV/dt$ 剧烈摆动。标准的隔离 DC/DC 电源模块的隔离电容 ($C_{iso}$) 可能高达 50-100 pF。

这将导致灾难性的共模电流注入:

$I_{cm} = C_{iso} times dV/dt = 50text{ pF} times (800text{ V} / 40text{ ns}) = 50 times 10^{-12} times 20 times 10^9 = 1.0text{ A}$

高达 1 A 的共模电流尖峰会瞬间干扰甚至摧毁 PWM 控制器,或导致驱动器逻辑错误 。

解决方案:专用低电容栅极驱动电源

必须选用专为 SiC/IGBT 栅极驱动设计的 DC/DC 转换器。Murata MGJ 系列 (如 MGJ1, MGJ2) 是此类应用的理想选择 。

特性: 它们被明确设计为具有超低的隔离电容(典型值 < 15 pF),以实现极高的 dV/dt 免疫力 。

电压: 提供非对称输出,如 +18V/-4V 或可配置输出 ,完美匹配 BMF360R12KA3 的需求。

功率需求计算:

每个 MOSFET 的栅极驱动功率为:

$P_G = Q_G times Delta V_{GS} times f_{sw} = 880text{ nC} times 22text{ V} times 100text{ kHz} = 1.936text{ W}$ 8

因此,必须为每个 MOSFET 配备一个额定功率至少为 2 W(例如 Murata MGJ2 系列 24)或 3 W(例如 MGJ3 系列 24)的隔离电源。

3.3 栅极驱动器 IC 选型与实施

基于 3.1 中 >6.5 A 的电流需求和 >20 V/ns 的 CMTI(共模瞬态抗扰度)需求,推荐选用 Texas Instruments UCC21750 。

选型理由:

高驱动电流: $pm$10 A 的峰值拉灌电流能力 ,远超所需的 6.5 A,提供了充足的裕量,允许使用更小的 $R_G$ 以追求更快的开关速度。

高 CMTI: 额定 150 V/ns 的 CMTI ,专为 SiC 桥式电路的严苛 $dV/dt$ 环境设计。

高集成度: 集成了 5.7 kVrms 隔离 无需外部光耦;更重要的是,它集成了主动 Miller 钳位和 DESAT 保护功能 。

电压兼容: 33 V 的最大输出驱动电压 ,完美兼容 $18text{V} - (-4text{V}) = 22text{V}$ 的摆幅。

3.4 关键保护功能:主动 Miller 钳位

-4 V 负压是第一道防线,主动 Miller 钳位 (Active Miller Clamp) 是第二道,也是更坚固的防线 。

问题: 在极高的 $dV/dt$ 下,即使有 -4 V 偏压, $I_M times R_{G,off}$ 产生的电压尖峰仍有超过 6.7 V 裕度的风险。

方案: 在 MOSFET 关断后,当 $V_{GS}$ 下降到某一安全阈值(例如 2V)以下时,驱动器 IC 会激活一个独立的、低阻抗的开关,将 MOSFET 的栅极(Gate)直接短路到源极(Source,即 -4V 电源轨)。

实施: UCC21750 的 CLAMP 引脚 26 提供了此功能。它在 $V_{GS}$ 低于 2V 后激活一个 4A 的内部钳位开关 。这相当于在 $dV/dt$ 瞬态期间,将 $R_{G,off}$ 旁路掉,提供了一个亚欧姆级的超低阻抗路径,将 Miller 电流安全地泄放到 -4V 电源轨,从而彻底杜绝寄生导通 。

表 2:栅极驱动子系统关键组件清单 (BOM) (每 MOSFET 单元)

| 组件 | 推荐型号/规格 | 关键参数 | 数量 | 来源/备注 |

|---|---|---|---|---|

| 栅极驱动器 IC | Texas Instruments UCC21750DW | $pm$10A, 150V/ns CMTI, 5.7kV 隔离 | 1 | |

| 隔离 DC/DC 电源 | Murata MGJ2D121804MPC | 12V 输入, +18V/-4V @ 2W 输出 | 1 | |

| 开通栅极电阻 | (待 DPT 调谐) | 2.0 $Omega$ (起点) | 1 | |

| 关断栅极电阻 | (待 DPT 调谐) | 0.5 $Omega$ (起点) | 1 | |

| 驱动电源旁路电容 | 陶瓷电容 | 1 $mu$F, 100 nF (靠近 IC VDD/VEE) | 2-3 | |

| 直流母线电压采样 | (若使用) | 用于 UCC21750 的 VSS 采样 | - |

4. SiC 模块的鲁棒保护电路设计

SiC MOSFET 的物理特性使其短路保护设计与传统 Si-IGBT 截然不同,且更具挑战性 。

4.1 SiC 短路特性的挑战

极短的短路耐受时间 (SCWT): Si-IGBT 的 SCWT 通常为 5-10 $mu$s。而 SiC MOSFET 由于芯片面积小、热容低,其 SCWT 极短,通常要求保护电路在 < 2 $mu$s 内响应 ,理想情况下应在 1 $mu$s 内 。

非饱和特性: IGBT 在短路时会进入饱和区,从而主动限制短路电流。SiC MOSFET 则不同,它在短路时进入线性区(或称欧姆区),其短路电流受 $V_{GS}$ 和极高的跨导控制,电流值非常大,不会自限制 。

高关断过压: 关断一个巨大的短路电流(可能 > 1000 A 37)会在功率回路的寄生电感 $L_{sigma}$ 上产生致命的电压尖峰 ($V_{os} = L_{sigma} times di/dt$) 。

因此,保护电路必须同时满足:极快响应 (< 2 $mu$s) 和 智能关断(软关断)。

4.2 退饱和 (DESAT) 保护电路设计

DESAT 保护是通过监测 MOSFET 导通时的 $V_{DS(on)}$ 来工作的。正常工作时 $V_{DS(on)}$ 很低;发生短路时,$V_{DS}$ 会迅速攀升。DESAT 电路检测到 $V_{DS}$ 超过设定的阈值即触发保护 。

使用 UCC21750 进行 DESAT 设计:

驱动器 IC: UCC21750 具有一个 DESAT 引脚,内部集成了比较器和 200 ns 的快速响应时间 。

DESAT 阈值 ($V_{DESAT}$): UCC21750 的 DESAT 阈值电压典型值为 5 V 。

设计解读 (九):DESAT 窗口的精密计算

我们必须确保正常运行的 $V_{DS}$ 不会触发保护,而短路时的 $V_{DS}$ 一定能触发保护。

电路结构: DESAT 引脚通过一个高压阻断二极管 ($D_{HV}$) 和一个(可选的)限流电阻连接到 MOSFET 的 Drain 端 (Pin 1/3)。

引脚电压: DESAT 引脚上的电压 $V_{PIN} = V_{DS(on)} + V_{F,DHV}$ (其中 $V_{F,DHV}$ 是高压二极管的正向压降)。

正常运行 (最坏情况):

$V_{DS(on),max}$ (在 $T_{vj}=175^{circ}text{C}, I_D=360text{A}$) = $I_D times R_{DS(on)} = 360text{ A} times 6.4text{ m}Omega approx 2.3text{ V}$ (基于 3 数据)。

假设 $D_{HV}$ (例如 1200V SiC 肖特基二极管) 的 $V_F approx 1.5text{ V}$。

$V_{PIN, normal} = 2.3text{ V} + 1.5text{ V} = 3.8text{ V}$。

保护阈值:

UCC21750 的 $V_{DESAT}$ 阈值为 5 V 。

结论: 正常运行的最高 $V_{PIN}$ (3.8 V) 远低于保护阈值 (5 V)。两者之间有 $5text{V} - 3.8text{V} = 1.2text{V}$ 的安全裕度。这证明了该 DESAT 方案的可行性和鲁棒性。任何导致 $V_{DS}$ 超过 $5text{V} - 1.5text{V} = 3.5text{V}$ 的过流事件都将被检测为短路。

3. 空白电容 ($C_{BLK}$) 计算:

目的: DESAT 保护必须在 MOSFET 刚开通的瞬态(此时 $V_{DS}$ 尚未降至 $V_{DS(on)}$)被“屏蔽”,以防止误触发。这个屏蔽时间即空白时间 $t_{BLK}$ 38。

原理: $t_{BLK}$ 是通过 UCC21750 内部的一个恒流源 ($I_{CHG}$,典型值 500 $mu$A) 对外部的 $C_{BLK}$ 充电至 $V_{DESAT}$ (5V) 所需的时间 34。$t_{BLK} = C_{BLK} times V_{DESAT} / I_{CHG}$。

时间选择: $t_{BLK}$ 必须大于 $V_{DS}$ 的下降时间。从数据手册看 3,开通延迟 $t_{d(on)}$ 和上升时间 $t_r$ 总共约 100 ns。$V_{DS}$ 的下降时间在同一量级。选择一个 $t_{BLK}$ 在 300 ns 到 500 ns 之间是安全的。

电容计算 (以 $t_{BLK} = 400text{ ns}$ 为例):

$C_{BLK} = (t_{BLK} times I_{CHG}) / V_{DESAT} = (400 times 10^{-9}text{ s} times 500 times 10^{-6}text{ A}) / 5text{ V}$

$C_{BLK} = 40 times 10^{-12}text{ F} = 40text{ pF}$。

选型: 在实际电路中应选用 39 pF 或 47 pF 的 NPO/C0G 电容,并预留焊盘以便在 DPT 阶段(第 8 节)进行精细调谐。

4. 高压二极管 ($D_{HV}$):

必须是 > 1200 V 的快速恢复二极管。

关键参数: 必须具有低寄生电容,以防止 $dV/dt$ 瞬态时对 $C_{BLK}$ 产生容性充电,导致误触发 。SiC 肖特基二极管是理想选择。

4.3 故障时的软关断 (STO)

问题: 如 4.1 所述,在 < 2 $mu$s 内检测到短路后,如果立即用 $pm$10 A 的驱动器 27 进行“硬关断”,极高的 $di/dt$ 会在 $L_{sigma}$ 上产生毁灭性的过压。

解决方案: 软关断 (Soft Turn-Off, STO)。当检测到 DESAT 故障时,驱动器 IC 不会立即用最大电流将栅极拉到 -4V,而是使用一个受控的小电流(例如几百 mA)缓慢地拉低栅极电压 38。这会拉长 $di/dt$ 的时间,从而将 $L times di/dt$ 过压钳位在安全范围内。

实施: UCC21750 内部集成了 400 mA 的 STO 电流源 26。当 DESAT 故障被触发时,该功能自动激活,以受控的方式关断 SiC MOSFET,在保护器件免受短路热失效的同时,也保护它免受关断过压的二次损伤。

4.4 其他保护方案评估

分流电阻 (Shunt Resistor): 在功率回路中串联一个低值采样电阻 。

优点: 精度高,响应快。

缺点: 在 360 A 的额定电流下,即使是 1 m$Omega$ 的电阻,也会产生 $P_{loss} = I^2R = (360text{A})^2 times 0.001Omega = 129.6text{ W}$ 的巨大损耗,这在效率敏感的 SST 中是不可接受的。

SenseFET / 电流镜:

优点: 快速、低损耗 。

缺点: BMF360R12KA3 模块没有提供 SenseFET/Kelvin 电流采样端子。此方案不适用。

结论: 针对 BMF360R12KA3 标准 62mm 模块,基于 UCC21750 实现的、经过精密计算的 DESAT 保护辅以 STO 功能,是兼顾了响应速度、可靠性和成本效益的最优保护方案 。

5. 功率损耗分析与 ZVS 优化

如第 1 节所证,DAB 拓扑实现 ZVS 是本设计得以成立的前提。本节将对 ZVS 运行下的各项损耗进行建模,并分析实现 ZVS 的核心条件。

5.1 导通损耗 ($P_{cond}$) 建模

DAB 拓扑中的电流波形接近梯形或三角形,其 RMS 值 $I_{RMS}$ 取决于负载、电压增益和移相角 $phi$。

1. MOSFET 沟道导通损耗:

$P_{cond,MOSFET} = I_{RMS,MOSFET}^2 times R_{DS(on)}(T_{j,op})$

关键参数: 必须使用高温下的 $R_{DS(on)}$。基于表 1,在 $T_{j,op} approx 150-175^{circ}text{C}$ 时,应使用 $R_{DS(on)} approx 6.4text{ m}Omega$ 3 进行计算。这将是总损耗中的最大头。

2. 死区时间损耗 (体二极管导通):

在死区时间 (Dead-time) 内,为实现 ZVS,电流必须反向流过 MOSFET,此时它会先流经体二极管(或并联的 SBD,但此模块未明确包含 SBD)。

设计解读 (十):体二极管的惩罚性损耗

查阅数据手册 3,在 $T_{vj}=175^{circ}text{C}, I_{SD}=360text{A}$ 时,体二极管的正向压降 $V_{SD}$ (芯片值) 高达 4.47 V。

作为对比,在相同条件下 MOSFET 沟道的压降为 $V_{DS(on)} = 360text{ A} times 6.4text{ m}Omega = 2.3text{ V}$。

结论: 体二极管的导通损耗($P = V_{SD} times I$)几乎是 MOSFET 沟道损耗的两倍。

设计对策:

a. 死区时间 ($t_{dead}$) 必须设置得尽可能短,仅需满足 ZVS 过渡即可。

b. 必须实现同步整流 (Synchronous Rectification, SR) 43。即,在死区时间结束、ZVS 过渡完成后,必须立即打开 MOSFET 沟道(例如 $V_{GS} = +18text{V}$),将电流从高损耗的体二极管 (4.47V) 切换到低损耗的沟道 (2.3V)。这要求控制系统具有极高的时序精度。

5.2 开关损耗 ($P_{sw}$) 建模

1. 开通损耗 ($P_{sw,on}$):

在理想的 ZVS 运行下,MOSFET 在 $V_{DS} approx 0text{V}$ 时导通。

因此,开通损耗 $P_{sw,on} = E_{on} times f_{sw} approx 0$ 。

这为我们节省了在 100 kHz 下的 1340 W 损耗(见 1.3)。

2. 关断损耗 ($P_{sw,off}$):

在标准的 SPS 控制 DAB 中,关断通常是硬关断(即在满电流下关断),ZVS 并不消除关断损耗 。

$P_{sw,off} = E_{off}(I_D, T_j) times f_{sw}$

使用表 1 中的数据 (175°C, 360A):

$P_{sw,off} approx E_{off,typ} times f_{sw} = 4.6text{ mJ} times 100text{ kHz} = 460text{ W}$。

这个 460 W 的损耗是不可避免的(除非采用更复杂的谐振或 ZCS 技术),它与导通损耗共同构成了主要的功率损耗源。

注意:$E_{off}$ 与关断电流 $I_D$ 近似成线性关系 3,因此在轻载时 $P_{sw,off}$ 会相应降低。同时,它也受栅极电阻 $R_{G,off}$ 影响 。

5.3 ZVS (零电压开关) 的实现条件

ZVS 的实现是本设计的核心 。

原理: 在死区时间 $t_{dead}$ 内,DAB 的串联电感(即高频变压器的漏感 $L_k$)中存储的能量,必须足以对一个桥臂上的两个 MOSFET 的输出电容 $C_{oss}$ 进行充放电 46。例如,当 M1 (上管) 关断,M2 (下管) 即将开通时,电感电流 $I_{sw}$ 必须将 M1 的 $C_{oss}$ 从 0V 充电到 $V_{bus}$,同时将 M2 的 $C_{oss}$ 从 $V_{bus}$ 放电到 0V。

ZVS 能量平衡条件:

电感中存储的能量 $E_{Lk}$ 必须大于桥臂上总的电容储能 $E_{Coss,total}$。

$E_{Lk} > E_{Coss,total}$

$frac{1}{2} L_k I_{sw}^2 > E_{oss,M1}(V_{bus}) + E_{oss,M2}(V_{bus})$

BMF360R12KA3 的 ZVS 计算 (假设 $V_{bus} = 800text{V}$):

根据表 1,单颗 MOSFET 在 800V 时的 $E_{oss} = 343 mutext{J}$ 。

一个桥臂(两颗 MOSFET)所需的总能量为:

$E_{Coss,total} = 2 times 343 mutext{J} = 686 mutext{J}$。

ZVS 条件: $frac{1}{2} L_k I_{sw}^2 > 686 mutext{J}$。

$I_{sw}$ 是在开关瞬间(即 M1 关断时)的电感电流值。

设计解读 (十一):DAB 的核心设计权衡

这个能量平衡方程是整个 DAB 设计的核心,它紧密地联系了三个完全不同的工程领域:

器件物理 ($E_{oss}$): 343 $mu$J,这是由 BMF360R12KA3 决定的固定值。

磁性元件设计 ($L_k$): $L_k$ 是高频变压器的漏感。

控制系统 ($I_{sw}$): $I_{sw}$ 由 SPS 控制的移相角 $phi$ 和负载决定 。

权衡点 (轻载 ZVS):

在重载时,$I_{sw}$ 很大,ZVS 很容易实现。

在轻载时,有功电流很小,$I_{sw}$ 接近于零。为了在轻载下依然满足 $E_{Lk} > 686 mutext{J}$,DAB 必须维持一定的“循环电流”(或称无功电流)。

为了在轻载下产生足够的 $I_{sw}$,漏感 $L_k$ 不能太大。但如果 $L_k$ 太小,又会导致重载时电流纹波过大,增加导通损耗。

结论: 由于 BMF360R12KA3 的 $E_{oss}$ 相对较高 (343 $mu$J),为了保证在较宽负载范围内实现 ZVS,系统将被迫在轻载下运行较大的循环电流。这会导致轻载效率偏低。这是为了换取在重载下消除 1340 W 开通损耗所必须付出的代价。

5.4 栅极驱动损耗 ($P_G$)

如 3.2 中计算,每颗 MOSFET 的驱动损耗为 1.936 W。

整个 DAB 系统(8 颗 MOSFET)的总栅极驱动损耗为:

$P_{G,total} = 8 times 1.936text{ W} approx 15.5text{ W}$

这部分损耗由控制侧电源提供,必须计入总效率。

表 3:DAB 功率单元估算损耗预算 (每模块,100 kHz ZVS 运行)

(注意: 此表为示例,实际 $I_{RMS}$ 和 $I_{AVG,diode}$ 需基于详细的 DAB 稳态分析)

| 损耗源 (每模块 = 2x MOSFET) | 符号 | 计算公式 / 依据 | 估算损耗 (W) | 备注 |

|---|---|---|---|---|

| MOSFET 1 (高端) | ||||

| 沟道导通损耗 | $P_{cond,M1}$ | $I_{RMS,M1}^2 times R_{DS(on)}(150^{circ}text{C})$ | (待 $I_{RMS}$ 计算) | 主要损耗源 |

| 关断损耗 | $P_{sw,off,M1}$ | $E_{off}(I_{sw}, 150^{circ}text{C}) times f_{sw}$ | (待 $I_{sw}$ 计算) | 第二大损耗源 |

| 死区/二极管损耗 | $P_{dead,M1}$ | $I_{SD,M1} times V_{SD}(150^{circ}text{C}) times text{Duty}$ | (待 $I_{SD}$ 计算) | 高 $V_{SD}$ 惩罚 |

| 开通损耗 | $P_{sw,on,M1}$ | (ZVS 实现) | $approx 0$ | 设计目标 |

| MOSFET 2 (低端) | ||||

| 沟道导通损耗 | $P_{cond,M2}$ | $I_{RMS,M2}^2 times R_{DS(on)}(150^{circ}text{C})$ | (待 $I_{RMS}$ 计算) | 主要损耗源 |

| 关断损耗 | $P_{sw,off,M2}$ | $E_{off}(I_{sw}, 150^{circ}text{C}) times f_{sw}$ | (待 $I_{sw}$ 计算) | 第二大损耗源 |

| 死区/二极管损耗 | $P_{dead,M2}$ | $I_{SD,M2} times V_{SD}(150^{circ}text{C}) times text{Duty}$ | (待 $I_{SD}$ 计算) | 高 $V_{SD}$ 惩罚 |

| 开通损耗 | $P_{sw,on,M2}$ | (ZVS 实现) | $approx 0$ | 设计目标 |

| 模块总计 | $P_{D,Total_pr_Modul}$ | $Sigma P_{M1} + Sigma P_{M2}$ | (例如: 700 W) | 用于热设计 |

6. 热管理与散热系统设计

基于第 5 节的损耗模型,SST 功率单元在 ZVS 运行时仍会产生数千瓦的总热量(主要是导通损耗 $P_{cond}$ 和关断损耗 $P_{sw,off}$)。热管理系统的目标是确保在任何工况下,MOSFET 的结温 $T_j$ 都低于安全裕量 。

6.1 热模型(热阻链)

热量从 MOSFET 芯片(结)流向环境空气的路径可以用一个热阻串联模型来描述 51:

$T_j = T_{amb} + P_{D,total} times (R_{th(j-c)} + R_{th(c-s)} + R_{th(s-a)})$

其中:

$T_j$: MOSFET 结温 (Junction)。

$T_{amb}$: 环境温度 (Ambient)。

$P_{D,total}$: 总耗散功率 (由 4 个模块共同产生)。

$R_{th(j-c)}$: 结到壳 (Junction-to-Case) 热阻。

$R_{th(c-s)}$: 壳到散热器 (Case-to-Sink) 热阻,即导热界面材料 (TIM) 的热阻。

$R_{th(s-a)}$: 散热器到环境 (Sink-to-Ambient) 热阻。

设计目标: 计算所需的 $R_{th(s-a)}$,以将 $T_j$ 维持在目标温度以下。

设计输入参数:

$T_{j,target}$: 150°C。(我们选择 150°C 作为设计目标,在 175°C 的最大值 3 基础上保留 25°C 的安全裕量,以应对“初步”数据表 3 的不确定性)。

$T_{amb}$: 40°C。(典型的工业级环境温度)。

$R_{th(j-c)}$: 0.11 K/W (每 MOSFET) 3。

$P_{D,MOSFET}$: 假设基于表 3 的详细损耗模型,计算得出在最坏工况下,每颗 MOSFET 的平均损耗为 350 W (这是一个基于 360A 额定值的合理估算,实际值需在 DPT 后修正)。

6.2 导热界面材料 (TIM) 热阻 ($R_{th(c-s)}$)

$R_{th(c-s)}$ 是模块铜基板 3 和散热器之间的导热界面材料(如导热硅脂或相变材料)的热阻 。

$R_{th(c-s)} = text{厚度} / (text{导热系数} times text{面积})$ 。

BMF360R12KA3 的 62mm 封装 3 具有约 $61.4text{ mm} times 106.4text{ mm}$ 的大基板面积(约 6533 $text{mm}^2$)。

设计解读 (十二):大面积的优势: 这个大接触面积极大地降低了 $R_{th(c-s)}$。

估算: 假设使用高性能导热硅脂 ($k = 5text{ W/mK}$, $t = 0.1text{ mm}$),$R_{th(c-s)}$ 将远低于 0.03 K/W。

设计取值: 我们保守地为每个模块取 $R_{th(c-s)} = 0.02 text{ K/W}$ (注意:这是针对整个模块,而非单颗 MOSFET)。

6.3 散热器热阻 ($R_{th(s-a)}$) 需求计算

计算分为两步:

步骤 1:计算允许的最高散热器温度 ($T_s$)

我们必须确保最热的 MOSFET 不超过 $T_{j,target}$。

$P_{D,MOSFET} = 350text{ W}$ (假设)。

$R_{th(j-c)} = 0.11 text{ K/W}$ 3。

模块包含 2 颗 MOSFET,其热阻是并联到基板的。为简化并偏保守,我们使用单颗 MOSFET 的热路径。

最高壳温 ($T_c$):

$T_c = T_{j,target} - P_{D,MOSFET} times R_{th(j-c)} = 150^{circ}text{C} - 350text{ W} times 0.11text{ K/W}$

$T_c = 150^{circ}text{C} - 38.5^{circ}text{C} = 111.5^{circ}text{C}$。

最高散热器表面温度 ($T_s$) (在模块下方):

$T_s = T_c - P_{D,MOSFET} times R_{th(c-s), per_MOSFET}$

(假设 $R_{th(c-s), per_Modul} = 0.02text{ K/W}$, 则 $R_{th(c-s), per_MOSFET} approx 0.04text{ K/W}$)

$T_s = 111.5^{circ}text{C} - 350text{ W} times 0.04text{ K/W} = 111.5^{circ}text{C} - 14^{circ}text{C} = 97.5^{circ}text{C}$。

(更简单的估算:$T_s = 111.5^{circ}text{C} - (2 times 350text{W}) times 0.02text{K/W} = 97.5^{circ}text{C}$)

我们设定散热器(冷板)的最高表面温度必须低于 97.5°C。

步骤 2:计算所需的散热器热阻 ($R_{th(s-a)}$)

DAB 单元的总热耗散 $P_{D,total}$:

$P_{D,total} = 8text{ 个 MOSFET} times 350text{ W/MOSFET} = 2800text{ W}$。

$R_{th(s-a)}$ 是散热器将这 2800 W 热量排到 40°C 环境空气的能力。

$R_{th(s-a), required} = (T_s - T_{amb}) / P_{D,total}$

$R_{th(s-a), required} = (97.5^{circ}text{C} - 40^{circ}text{C}) / 2800text{ W}$

$R_{th(s-a), required} = 57.5text{ K} / 2800text{ W} = mathbf{0.0205 text{ K/W}}$。

6.4 冷却技术结论

设计解读 (十三):强制液冷

计算得出的所需热阻 $R_{th(s-a)} = 0.0205text{ K/W}$ 是一个极低的值 。

一个高性能、带强迫风冷的大型散热器,其热阻通常在 0.1 K/W 到 0.5 K/W 的量级。

0.0205 K/W 的热阻完全无法通过风冷实现。

结论: 本设计必须采用液冷系统。四个 BMF360R12KA3 模块必须安装在一个高性能的液冷冷板 (Cold Plate) 上 。整个 SST 单元必须配备一个包含水泵、管路和外部散热排(换热器)的完整液冷循环系统。62mm 模块的平整铜基板 3 正是为这种高强度的冷板安装而设计的 5。

表 4:热管理系统设计计算与规格

| 参数 | 符号 | 值 | 单位 | 备注 |

|---|---|---|---|---|

| 目标结温 | $T_{j,target}$ | 150 | °C | 留有 25K 裕量 |

| 环境温度 | $T_{amb}$ | 40 | °C | 工业标准 |

| 单 MOSFET 损耗 | $P_{D,MOSFET}$ | 350 | W | 假设的最坏情况估算 (来自表 3) |

| 结壳热阻 | $R_{th(j-c)}$ | 0.11 | K/W | |

| 允许最高壳温 | $T_{c,max}$ | 111.5 | °C | (计算值) |

| TIM 热阻 (每模块) | $R_{th(c-s)}$ | 0.02 | K/W | 估算值 (基于 62mm 封装) |

| 允许最高冷板温度 | $T_{s,max}$ | 97.5 | °C | (计算值) |

| DAB 单元总损耗 | $P_{D,total}$ | 2800 | W | (8x 350 W) |

| 所需散热器热阻 | $mathbf{R_{th(s-a), req}}$ | < 0.0205 | K/W | (计算值) |

| 结论 | - | 强制液冷 | - | 风冷无法达到此热阻 |

7. 物理布局与低电感集成

第 1 节证明了高 $f_{sw}$ 的必要性,第 2 节指出了 4 模块布局的电感挑战。SiC 的高速开关特性 ($dV/dt > 20text{ V/ns}$, $di/dt > 1text{ kA/}mutext{s}$) 使得物理布局成为决定设计成败的关键因素,其重要性不亚于电路拓扑本身 。设计的核心目标是最小化功率回路和栅极回路的寄生电感 ($L_{sigma}$)。

BMF360R12KA3 模块本身已优化为“低杂散电感设计” ,行业内类似的 62mm 封装内部电感约为 10-15 nH 。设计的挑战在于最小化模块外部的电感。

7.1 功率回路:叠层母排 (Laminated Busbar) 设计

挑战: 在 $di/dt$ 极高的 DC 链路换流回路(即 DC 链路电容库 $rightarrow$ M1 上管 $rightarrow$ 变压器 $rightarrow$ M2 下管 $rightarrow$ DC 链路电容库)中,任何寄生电感 $L_{sigma}$ 都会产生电压过冲 $V_{os} = L_{sigma} times di/dt$ 16。如果 $L_{sigma} = 20text{ nH}$ (一个非常低的 PCB 布局值),$di/dt = 2text{ kA/}mutext{s}$,则 $V_{os} = 20text{ nH} times 2000text{ A/}mutext{s} = 40text{ V}$。在 800V 总线下,这很容易导致过压。而第 2 节的 4 模块布局,其 $L_{sigma}$ 远不止 20 nH。

解决方案: 必须使用叠层母排 (Laminated Busbar) 来构建 DC 链路 。

设计原理:

使用两片平行的、大面积的铜板(或多层 PCB 61)作为 DC+ 和 DC- 总线。

两层铜板之间仅用一层薄的、高绝缘强度的电介质(如 Kapton 或 Mylar)隔开 。

DC 链路的薄膜电容器库(必须是低 ESR/ESL 的薄膜电容,而非电解电容)直接安装在母排上,以最小化电容到母排的电感。

四个功率模块(M1-M4)直接安装在母排上(或通过低电感连接器),使得从电容到模块 DC+ (Pin 3) 和 DC- (Pin 2) 的距离最短。

物理原理: DC+ 和 DC- 层中的电流方向相反,它们产生的磁场相互抵消,从而将 DC 链路电感降至极低水平(< 10 nH),有效抑制 $V_{DS}$ 过冲 。

AC 侧布局:

连接模块 AC (Pin 1) 到高频变压器的 AC 侧总线排也应采用类似的低电感设计(例如使用平行板或 PCB 走线)以优化 ZVS 性能。

7.2 栅极回路:Kelvin 源极连接的必要性

挑战: 栅极回路电感 ($L_{G,loop}$) 决定了开关速度。但更隐蔽的威胁来自功率回路和栅极回路之间的共源电感 ($L_s$)。

设计解读 (十四):Kelvin 源极连接的强制性

问题: 在 BMF360R12KA3 模块内部,从 SiC 芯片的源极到外部的 DC- (Pin 2) 和 S1/S2 (Pin 5/7) 端子存在一定的键合线电感,即 $L_s$。

主功率电流(360 A)流经 $L_s$ 并通过 DC- (Pin 2) 返回。

如果栅极驱动器 IC (UCC21750) 的“地”(VEE, -4V) 也连接到这个 DC- (Pin 2) 端子,那么在功率电流 $I_D$ 快速变化时,$L_s$ 上会产生一个电压 $V_{Ls} = L_s times di/dt$ 。

这个 $V_{Ls}$ 电压会串联在栅极驱动回路中,有效地从施加的 $V_{GS}$ 中减去自身,即 $V_{GS,actual} = V_{GS,driver} - V_{Ls}$。这会减慢开通速度、增加 $E_{on}$,并在关断时产生负反馈振荡。

解决方案: BMF360R12KA3 提供了专用的开尔文源极 (Kelvin-Source) 端子:S1 (Pin 5) 和 S2 (Pin 7) 。

强制布局规则:

功率回路: 360 A 的主电流必须且只能通过 DC- (Pin 2) 返回。

信号回路: 栅极驱动器 IC (UCC21750) 的 VEE 引脚(即 -4V 驱动电源的返回轨)必须且只能连接到 S1 (Pin 5) 或 S2 (Pin 7) 端子 。

效果: 这样,栅极驱动回路(UCC21750 OUT $rightarrow$ Pin 4/6 $rightarrow$ 芯片栅 $rightarrow$ 芯片源 $rightarrow$ Pin 5/7 $rightarrow$ UCC21750 VEE)与功率回路(Pin 1 $rightarrow$ 芯片漏 $rightarrow$ 芯片源 $rightarrow$ Pin 2)完全解耦。$L_s times di/dt$ 噪声被隔离在功率回路中,栅极回路获得了干净、稳定的驱动参考地,从而实现最快、最可靠的开关。

7.3 驱动器 PCB 的物理实现

解决方案: 为每个 BMF360R12KA3 模块设计一个专用的“驱动板” PCB 。

该 PCB 直接安装(或通过短引脚)在 BMF360R12KA3 模块的控制端子 (Pin 4-7) 之上。

UCC21750 IC、Murata MGJ 电源模块、栅极电阻和旁路电容全部集成在这个 PCB 上。

优势:

实现了第 7.2 节的 Kelvin 源极连接。

将栅极驱动回路的面积(即 $L_{G,loop}$)最小化到极限,确保驱动信号的完整性。

将高压模块与低压 PWM 控制器(通过光纤或数字隔离器连接到驱动板)物理隔离。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请添加倾佳电子杨茜微芯(壹叁贰 陆陆陆陆 叁叁壹叁)

8. 总结:设计建议与强制验证计划

本报告基于 BMF360R12KA3 初步数据手册 3 制定了一个高功率 SST 功率单元的完整设计方案。该设计在技术上具有高度挑战性,其成功依赖于对 SiC 特性的深刻理解和多项关键工程技术的协同实施。

8.1 核心设计决策汇总

拓扑: 4 模块双有源桥 (DAB)。采用四个 BMF360R12KA3 半桥模块(两个用于原边 H 桥,两个用于副边 H 桥)。

运行模式: 强制 ZVS(零电压开关)运行。100 kHz 的硬开关 (1340 W $P_{sw}$) 在物理上不可行($P_D < 1143$ W)。

栅极驱动: 采用 $pm$10 A, 150 V/ns CMTI 的驱动器(如 UCC21750)27,配合 +18V / -4V 3 的低电容隔离电源(如 Murata MGJ 2W/3W 系列)。

关键驱动技术: 必须同时实施 -4 V 负压偏置和主动 Miller 钳位(由 UCC21750 提供)26 以防止 $dV/dt$ 导致的寄生导通。

保护: 采用基于驱动器的 DESAT 保护 。经计算,5 V 阈值 41 与 175°C 下 3.8 V 的 $V_{PIN,normal}$ 之间存在 1.2 V 的安全裕度。必须配合使用 STO(软关断)功能 以防止短路关断时的过压。

损耗: 主要损耗源为 ZVS 运行下的高温导通损耗(6.4 $text{m}Omega$ @ 175°C)3 和关断损耗(4.6 mJ @ 175°C)。

热管理: 总损耗高达 2800 W(估算值),所需散热器热阻 $R_{th(s-a)} < 0.0205text{ K/W}$。强制采用高性能液冷冷板 。

物理布局: DC 链路必须采用叠层母排 。栅极驱动器必须采用直接安装的 PCB,并且强制使用 Kelvin 源极 (Pin 5/7) 3 作为驱动器参考地。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- 230家医药公司披露年报 超五成实现净利润增长

- 知未智能开发多智能体KenSho,可分析产业链、预测商业影响

- 手机以旧换新报价仅为估价的两成?vivo:不介入回收价格

- 春暖花开,近八成私募基金3月实现正收益

- Meta推出新款AI芯片 旨在减少对英伟达依赖

- 到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 兰州银行副行长王斌国辞任,将出任兰州金控董事长

- 马棕油因豆油走强而结束六日连跌

- 科创主题基金获批五周年:有产品收益率翻倍,高至115.6%

- 浙江休闲农业去年接待3.6亿人次 营业收入达471亿元

- 涉嫌试图推翻2020年美总统竞选结果 多人受重罪指控

- 三大因素“施压” 黄金价格大幅回调

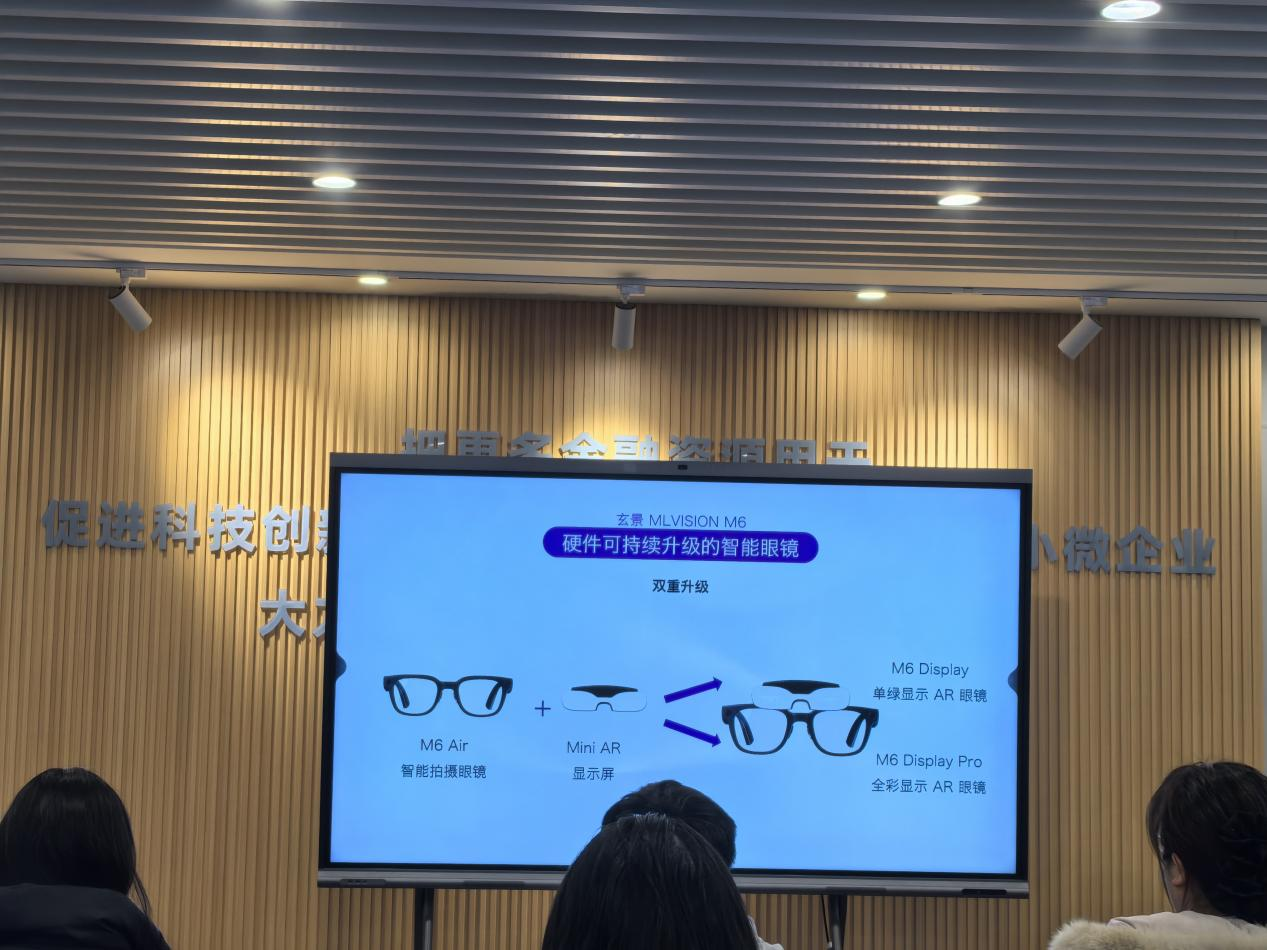

- 这场技术交易大会干货满满

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布