随着新能源汽车和智能汽车的快速发展,电动尾门系统已成为中高端车型的重要配置之一。作为电动尾门系统的核心部件,驱动模块的性能和可靠性直接影响着整个系统的运行效果。而在驱动模块中,铝电解电容的选择尤为关键,它不仅关系到模块的电气性能,更与整车的安全性和使用寿命息息相关。本文将深入探讨汽车电动尾门驱动模块中铝电解电容的车规解决方案,从技术特性、选型标准到实际应用进行全面分析。

### 一、电动尾门驱动模块的工作原理及对电容的需求

电动尾门驱动模块主要由电机、控制单元、传感器和电源管理电路组成。当用户通过按键、遥控或脚踢传感器等方式发出开启/关闭指令时,控制单元会驱动电机运转,通过机械传动机构实现尾门的自动开合。在这个过程中,铝电解电容主要承担着以下关键功能:

1. **电源滤波**:在电机启动和运行过程中,会产生较大的电流波动,铝电解电容能够有效平滑电源电压,防止电压跌落对控制系统造成干扰。

2. **能量缓冲**:在电机突然启动或负载变化时,铝电解电容可以提供瞬时大电流,确保电机稳定运行。

3. **电路保护**:吸收电路中的电压尖峰和浪涌,保护敏感电子元件免受损坏。

由于电动尾门系统直接关系到车辆安全和用户体验,其驱动模块中的铝电解电容必须满足汽车电子严苛的工作环境要求。这包括宽温度范围(-40℃至+125℃)、高振动条件、长期可靠性等特殊需求。

### 二、车规级铝电解电容的技术特性

与普通消费级铝电解电容相比,车规级产品在材料、工艺和测试标准上都有显著差异。目前主流的车规铝电解电容方案主要具备以下技术特点:

1. **高温长寿命电解液**:采用特殊的有机溶剂和溶质配方,使电容在高温下仍能保持稳定的电性能。例如,Nichicon的GX系列采用羧酸体系电解液,在105℃环境下寿命可达5000小时以上。

2. **强化结构设计**:包括加厚阳极箔、高密度阴极箔、多层密封结构等,以承受汽车环境中的机械振动和温度冲击。松下公司的EEH-ZK系列就采用了独特的"四点支撑"内部结构,抗振能力达到30G。

3. **低ESR特性**:通过优化电极结构和电解液配方,降低等效串联电阻(ESR),提高电容在高频下的性能表现。例如,Rubycon的ZLH系列在100kHz时的ESR可低至常规产品的60%。

4. **防爆安全设计**:采用压力释放阀和防爆槽结构,确保在极端情况下电容能够安全失效,不会引发燃烧等二次事故。

5. **无铅化工艺**:全面符合RoHS2.0和ELV指令要求,使用环保材料和生产工艺。

### 三、电动尾门驱动模块电容选型的关键参数

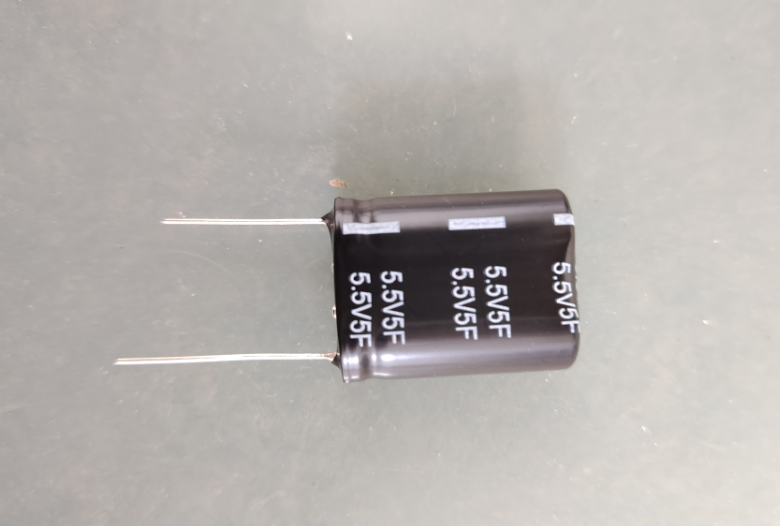

在实际应用中,工程师需要根据具体设计要求选择合适的车规铝电解电容。以下是几个关键的选型参数:

1. **额定电压**:通常选择比工作电压高20-30%的规格。对于12V系统,推荐选用25V或35V产品;24V系统则建议选择50V规格。

2. **容量选择**:根据电机功率和电路设计计算所需容量。一般来说,单个电动尾门驱动模块需要470μF至2200μF不等的容量,可采用多颗并联的方式实现。

3. **温度等级**:必须选择-40℃至+105℃(或125℃)的全温度范围产品,确保在极寒和高温环境下正常工作。

4. **寿命要求**:建议选择105℃下寿命≥2000小时的产品,对应整车10年以上的使用寿命需求。

5. **尺寸限制**:考虑到模块的紧凑设计,通常选用直径10mm至18mm的小型化产品,高度控制在20mm至40mm之间。

6. **认证标准**:必须通过AEC-Q200认证,部分高端车型还要求符合ISO 16750等汽车电子可靠性标准。

### 四、典型应用方案分析

以某德系豪华车型的电动尾门系统为例,其驱动模块采用了以下铝电解电容配置方案:

实际应用表明,该方案完全满足汽车厂家的严苛要求,故障率低于10ppm(百万分之十)。

### 五、技术发展趋势与创新解决方案

随着汽车电子技术的进步,电动尾门驱动模块中的铝电解电容也在不断创新:

1. **混合电容技术**:将铝电解电容与薄膜电容或陶瓷电容集成在一个封装内,兼顾高容量和低ESR特性。TDK推出的混合型B43640系列就是典型代表。

2. **固态铝电解电容**:采用导电聚合物代替传统电解液,彻底解决液体干涸问题,寿命可延长至普通产品的5倍以上。但目前在高压大容量方面仍有局限。

3. **智能化电容模块**:集成温度传感器和健康状态监测电路,可实时上报电容的容量衰减和ESR变化情况,实现预测性维护。

4. **超小型化设计**:通过三维叠层和多芯结构,在相同容量下将体积缩小30%以上,适应高度集成的驱动模块设计需求。

5. **新材料应用**:如采用纳米级蚀刻阳极箔、离子液体电解液等新型材料,进一步提升电容的高温性能和寿命。

### 六、供应链与质量控制要点

为确保电动尾门驱动模块中铝电解电容的长期可靠性,汽车零部件供应商需要特别关注以下供应链管理要点:

1. **供应商资质审核**:优先选择具有IATF 16949认证的电容制造商,确保生产过程符合汽车行业标准。

2. **批次一致性控制**:要求供应商提供完整的材料追溯记录和每批次的可靠性测试数据。

3. **老化筛选工艺**:在组装前对电容进行高温老化(如125℃/24h)和电参数筛选,剔除早期失效品。

4. **失效分析能力**:建立完善的FA(Failure Analysis)流程,对现场失效样品进行解剖分析,找出根本原因。

5. **备货策略**:考虑到汽车产品的长生命周期特性,需确保关键电容型号有10年以上的持续供应保障。

### 七、总结

汽车电动尾门驱动模块中的铝电解电容虽然只是一个小小的电子元件,但其重要性不容忽视。选择合适的车规级电容解决方案,不仅关系到模块的性能表现,更直接影响整车的安全性和用户满意度。随着汽车智能化程度的提高和新材料的应用,铝电解电容技术也在不断进步,为电动尾门系统提供更加可靠、高效的电源管理方案。对于汽车电子工程师而言,深入理解电容的特性与应用要点,结合具体需求进行优化设计,是开发高品质电动尾门系统的关键一环。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- NEJM:一种糖尿病药物可能改善帕金森病症状

- 攀岩世界杯柯桥站摘铜,骆知鹭备战奥运资格赛添信心

- 山东省计划明年底前再建成开通7万个5G基站,总量突破27万个

- 夜读丨一抹精致,无用而美丽

- 上海报业集团与东方证券签署战略合作协议

- 美债收益率攀升、鲍威尔转变态度!黄金迎来新一轮挑战还是机会?

- 共享基经丨读懂主题ETF(二十四):黄金、黄金股都在涨,以黄金、稀有金属为主题的ETF,还有机会吗?

- 63岁大姐疑因点痣导致癌变,杭州有医院每年都能接诊多例!医生:身上的黑痣,最怕一件事

- 黄金若突破2400上看2430,白银继续向高位迈进

- 站稳普惠定位 助力健康中国――中国人寿寿险公司政策性健康险的十年探索

- 知名基金经理最新动向曝光:朱少醒一季度大调仓,谢治宇重仓买入这些个股

- 4月LPR继续“按兵不动” 专家:短期内降低政策利率不是可选项

- 刘彦春、李晓星、赵蓓,一季度最新调仓情况曝光!

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布