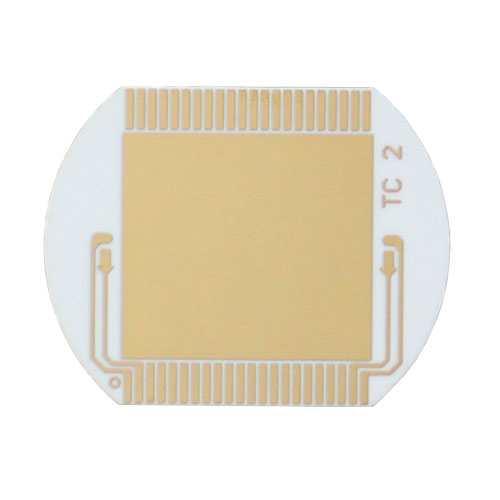

随着功率半导体器件向高频化、集成化方向发展,直接镀铜(DPC)技术凭借其独特的优势成为大功率封装领域的核心技术。下面由深圳金瑞欣小编将系统阐述DPC工艺中电镀铜加厚环节的技术要点,并探讨行业最新发展趋势。

一、电镀铜加厚工艺的技术价值

在DPC工艺流程中,电镀铜加厚承担着将初始铜层(≤1μm)增厚至功能厚度(17-105μm)的关键任务。这一工艺不仅决定了基板的导电性能,更直接影响器件的散热效率、机械强度和长期可靠性。特别值得注意的是,随着第三代半导体材料的普及,对铜层质量提出了更严苛的要求。

二、工艺优化与技术创新

1、前处理工艺革新

采用等离子体活化技术替代传统化学清洗,在保证表面活性的同时避免化学污染

引入离子注入技术增强界面结合力,使铜层与陶瓷基板的结合强度提升40%以上

2、电镀过程精准控制

开发新型复合添加剂体系,实现镀层致密度与平整度的协同优化

应用脉冲反向电镀技术,显著提升高深径比通孔的填充质量

引入在线监测系统,实时调控电流密度和温度参数

3、后处理工艺突破

采用梯度退火工艺,有效释放内应力而不影响基板平整度

开发低温退火技术(250℃以下),适应热敏感器件的封装需求

三、行业应用新趋势

在新能源汽车领域,DPC陶瓷基板正在向超厚铜层(>200μm)方向发展,以满足800V高压平台对功率模块的需求。5G通信设备则更关注表面精细处理,要求铜层粗糙度控制在纳米级别。值得关注的是,在航空航天领域,DPC技术正与新型陶瓷材料结合,开发出适应极端环境的高可靠封装方案。

四、未来技术挑战

1、材料层面

开发高纯度电解液体系,减少杂质引入

研究纳米增强铜复合材料,提升机械性能

2、工艺层面

突破超厚铜层(300μm以上)的无缺陷沉积技术

开发环境友好型前处理工艺

3、装备层面

研制智能化电镀设备,实现工艺参数的自适应调节

开发在线质量检测系统,提升过程控制能力

总结

电镀铜加厚技术作为DPC工艺的核心环节,其发展水平直接关系到功率电子器件的性能突破。未来需要材料、工艺、装备等多领域的协同创新,以满足新兴应用场景对封装技术提出的更高要求。特别值得关注的是,随着人工智能技术的引入,电镀工艺的智能化控制将成为重要发展方向。

金瑞欣拥有十年pcb行业经验,四年多陶瓷电路板制作经验。为企业提供高精密单、双面陶瓷电路板,多层陶瓷电路板定制生产,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

- 随机文章

- 热门文章

- 热评文章

- 斯坦福大学Aloha团队出新作:“吼你牌”系统让机器人洗盘子更干净

- 金价“疯”涨之谜 金价走势与实际利率“背离”

- 沈劼评《酋长如何掌权》|集权政体崛起之初的考古学观察

- 长江经济带要聚焦生态优先绿色发展“主战场”

- 分析丨美英澳宣布拉日本入伙“奥库斯”,原因、影响如何?

- 黄金突破关键阻力?2432美元/盎司成为下一目标!

- 扎心!多名美联储决策者一致发声:年内不降息

- 良种+良机+良法 各地加强小麦田管保丰收

- 以色列引汇市波动,鲍威尔继续影响市场!下周哪些央行可能干预市场?

- 无碍阅读 “听见”书香 视障阅读马拉松火热“开跑”

- 重磅!国务院报告:适时合理调整国有金融资本在银行、保险、证券等行业的比重

- 又有两市启动!四川农信系统改革再提速,全省市级统一法人将增至10家

- 北约秘书长称中国为俄提供卫星能力和成像技术,中方驳斥:纯属捕风捉影

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布