文章来源:学习那些事

原文作者:前路漫漫

本文主要讲述金属中间层键合。

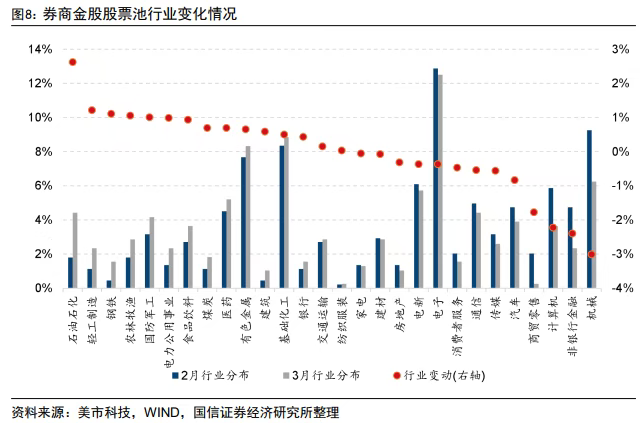

金属中间层键合技术涵盖金属热压键合、金属共晶键合、焊料键合及瞬态液相(transient liquid phase,TLP)键合等多种类型。图1展示了这四种类型及其对应的键合机制。本文将重点聚焦金属热压键合与金属共晶键合,这两种技术在微机电系统(MEMS)领域,尤其是晶圆级真空封装场景中应用极为广泛。

金属热压键合

金属热压键合是微电子封装领域的核心技术之一,其借助高温高压环境,通过固态扩散作用使相同金属材质实现紧密接合,主要应用的键合组合包括金-金(Au-Au)、铜-铜(Cu-Cu)及铝-铝(Al-Al)。该类键合技术的核心优势在于低电阻率与优异的密封性能,但受固态扩散机制的制约,往往需要施加较高的温度和压力,同时对晶圆表面的平整度有着严格要求。对于Cu和Al材质的热压键合,需将温度控制在400℃以上才能保障键合质量;此外,Cu与Al表面极易氧化,因此键合前必须通过针对性的氧化层清除处理,以确保键合效果达到预期。相较于Cu和Al,Au-Au热压键合可在300℃左右的较低温度下开展,且Au表面不易形成氧化层,键合前的表面预处理流程更为简便。Au薄膜具备优良的延展性,在键合过程中可承受一定程度的形变,这使得Au-Au组合成为热压键合的最优材料选择。不过,由于Au在多数材料表面的附着力较差,沉积Au薄膜时通常需添加钛(Ti)或锗(Ge)作为黏附层;同时,为防止高温环境下Au向硅(Si)中扩散,还需增设厚度约20纳米的阻挡层,如氮化钛(TiN)或镍(Ni)。

以Au-Au热压键合为例,为实现结构的稳定牢固接合,保障器件后续正常运行,需遵循规范的工艺流程(图2),具体包含以下关键步骤。

(1)金属化前处理

高质量键合的前提是Si晶圆表面保持高度洁净且具备良好的界面状态,通常采用乙醇超声波清洗工艺,去除晶圆表面的大颗粒杂质与有机污染物。

(2)表面金属化

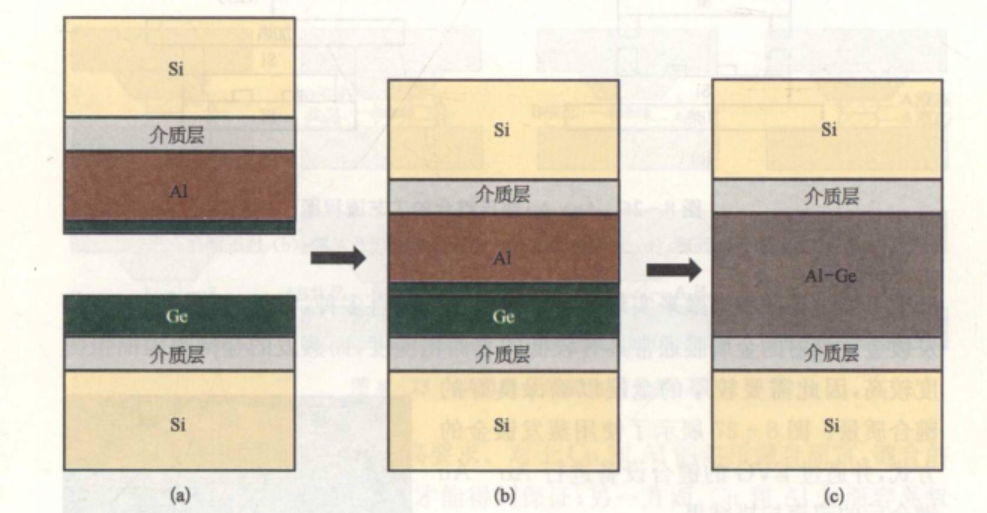

Au-Au热压键合的核心原理是Au原子在特定温度和压力下通过扩散与熔融实现结合,镀金工艺主要包括溅射镀金与蒸发镀金两种常见方式。溅射形成的金属膜表面粗糙度较低,而蒸发镀金形成的Au薄膜表面粗糙度较高,因此需采用更厚的Au层以保证键合质量。图3为采用蒸发镀金工艺,并通过EVG键合设备完成Au-Au键合后的超声扫描结果。

(3)热压前的键合预处理

固态扩散键合对Si晶圆表面的颗粒杂质与有机物残留极为敏感,通常采用硫酸(H₂SO₄)与过氧化氢(H₂O₂)的混合溶液进行浸泡清洗,清除加工过程中产生的汗液、光刻剂残留等污染物。此外,为提升晶圆表面的化学活性,增强键合过程中的结合力,还可根据需求采用等离子活化处理工艺。

(4)热压键合

温度与压力是影响Au-Au键合质量的核心因素。较高的温度可使Au薄膜软化,强化原子扩散效果,进而提升键合质量;同时,合理增大键合压力能确保Au薄膜之间充分接触,为良好键合提供保障。

金属共晶键合

金属共晶键合是指两种或多种金属组合在特定条件下,直接从固态转变为液态的相变过程,该过程不经过固液混合阶段,其共晶温度通常低于参与组合的各金属熔点。这种键合技术在MEMS产业中被广泛应用于气密封装、压力封装及真空封装等场景,常见的金属-合金组合有铝-锗(Al-Ge)、金-硅(Au-Si)及金-铟(Au-In)等。由于共晶键合过程中所有参与金属均会经历液相阶段,对表面不平整、划痕及颗粒杂质的容忍度较高,有利于实现规模化量产。

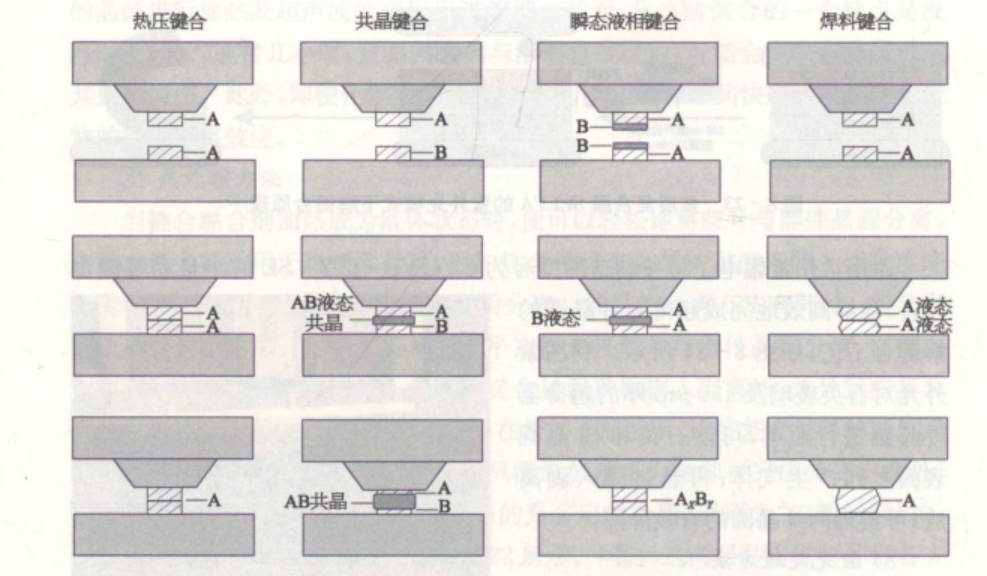

金属共晶键合过程通常分为两个核心阶段,反应流程如图4所示。

第一阶段

低熔点金属先熔化形成液相,与高熔点金属接触后发生快速相互扩散。由于高熔点金属表面形成的金属间化合物籽晶具有较高的形成能,会加速金属间化合物的生成。随着高熔点金属的持续消耗与低熔点金属的补充,化学反应持续进行,金属间化合物区域不断扩展,直至高熔点金属层完全接合,阻断液相金属的进一步扩散。

第二阶段

金属间化合物通过高熔点金属扩散生长,此过程速率较慢,通常需要较长时间以完全消耗低熔点金属。随着高熔点金属浓度的变化,金属间化合物的熔点逐渐升高,当温度高于键合温度时,金属间化合物开始固化。持续加热过程中,固态金属相逐步转变为更稳定的金属间化合物结构。需注意的是,高熔点金属与低熔点金属的厚度配比需精准控制,避免高熔点金属过早耗尽,导致金属间化合物与Si晶圆的粘接强度下降。

共晶键合的品质受温度、压力、金属膜层选择等多重因素影响,具体如下:

(1)温度

共晶键合需精确控制温度,温度分布不均、测量误差及杂质掺杂均可能导致实际温度与理论共晶点出现偏差。实际操作中,通常将键合温度设定为略高于理论共晶点,确保材料充分熔合。

(2)压力

施加合理的压力是保障键合质量的关键,可确保芯片与载体均匀接触,促进键合反应充分进行。压力过小易导致芯片与基板间出现空隙或虚焊点,压力过大则可能造成芯片破损。

(3)金属选择

选用成分稳定、不易氧化、表面平整的金属焊料,能有效减少空洞及其他缺陷的产生,是实现高质量共晶键合的核心前提。

(4)清洁度

键合操作前需确保焊片及待键合表面的洁净度,任何污物、油污或残留杂质均会影响键合接口的结合质量。

(5)氧化

表面氧化层会降低键合材料的浸润性,导致键合强度下降,因此键合前必须进行充分的表面处理,清除氧化层。

(6)热应力

为最大限度降低热应力带来的不良影响,需保证芯片具备合适的厚度,同时使载体与芯片的热膨胀系数相匹配或接近。

共晶键合是一项复杂且高精度的工艺,核心目标是确保上下层晶圆在键合设备内精准对齐固定,最终通过加热加压实现密封连接。以铝-硅(Al-Si)共晶键合为例,整个流程可细化为四个关键步骤:

(1)气体置换

对键合设备的密封腔室进行气体置换,清除腔体内的氧气(O₂),并填充氮气(N₂)等化学性质稳定、不与工艺材料发生反应的气体,营造适宜的键合环境,避免O₂与材料发生不必要的化学反应。

(2)预热

通过加热装置快速加热腔体内的上下压板,温度达到预设值后,维持该温度使晶圆静置30至45分钟,充分释放晶圆内部残留的气体,降低对器件最终性能的潜在影响。

(3)共晶键合

移除晶圆间的垫片,使上下晶圆紧密贴合,随后缓慢升温至共晶点温度并施加适当压力,促使晶圆间发生共晶反应,形成稳固的键合结构。

(4)冷却与解压

共晶反应完成后,通过冷却系统降低晶圆温度,逐步卸除施加的压力。待温度降至安全范围后,开启腔室取出已完成键合的晶圆组合。

实际键合操作中,需妥善处理诸多细节问题以保障键合效果,例如控制晶圆键合前的清洁度、防止晶圆表面Al层氧化、避免Al-Ge共晶过程中溢出的共晶物影响器件功能等,这些均是半导体制造过程中需攻克的技术挑战。图5为采用全自动EVG键合设备完成Al-Ge共晶键合后的超声扫描图像。

除Al-Ge、Au-Si及Au-In组合外,共晶键合的常用金属组合还包括Al-Si、Au-Ge、Au-锡(Sn)、铟-锡(In-Sn)、铅(Pb)-Sn等,不同金属组合对应的键合温度要求存在差异。受温度分布不均及杂质影响,实际共晶键合温度通常略高于理论共晶点。表1列出了部分常见共晶键合组合及其对应的键合温度。

- 随机文章

- 热门文章

- 热评文章

- 2024财政观察①︱从万亿城市看科技投入:谁站在高地?

- 研究人员利用人类细胞培养出人造鼠肺

- Galaxy AI加持 三星Galaxy S23 FE带来移动AI新体验

- 增强深圳“新质生产力” | 动码印章荣获CITE2024电博会创新奖!

- 空腹看美食直播 会得胃炎?专家辟谣!七成以上胃炎和幽门螺杆菌有关

- 63岁大姐疑因点痣导致癌变,杭州有医院每年都能接诊多例!医生:身上的黑痣,最怕一件事

- 浙北白天雨水不扰,为何春雨喜欢随风潜入夜

- 2024年世界少年儿童发展论坛开幕

- 中央气象台4月22日06时发布暴雨黄色预警

- 2024中国共享充电宝行业研究报告:行业集中度维持高位,怪兽充电稳居第一梯队

- 美国休斯敦警察工会警告城市不安全:大量嫌犯正在街上徘徊

- 个人养老金制度落地两周年:开户营销战持续 投资者缴存热情淡

- 突发!一移民船在吉布提附近海域倾覆 至少16死28失踪

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布