文章来源:Jeff的芯片世界

原文作者:Jeff的芯片世界

本文介绍了磁控溅射的原理、类型和关键工艺参数。

磁控溅射(Magnetron Sputtering)是一种广泛应用的物理气相沉积(PVD)工艺,是制造半导体、磁盘驱动器和光学膜层的主要薄膜沉积方法。其核心特点在于利用磁场控制并增强溅射过程,具有沉积速率快、基片温升低、膜层损伤小等显著优势。自20世纪60年代后期科研人员引入磁场以来,该技术历经发展优化,现已成为电子、光学、机械加工等多个领域不可或缺的薄膜制备技术。

核心原理

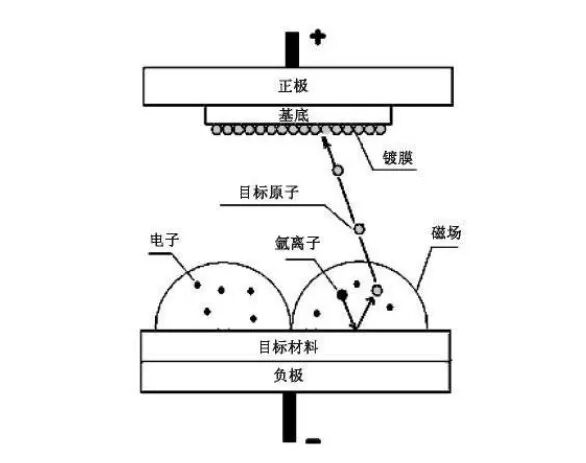

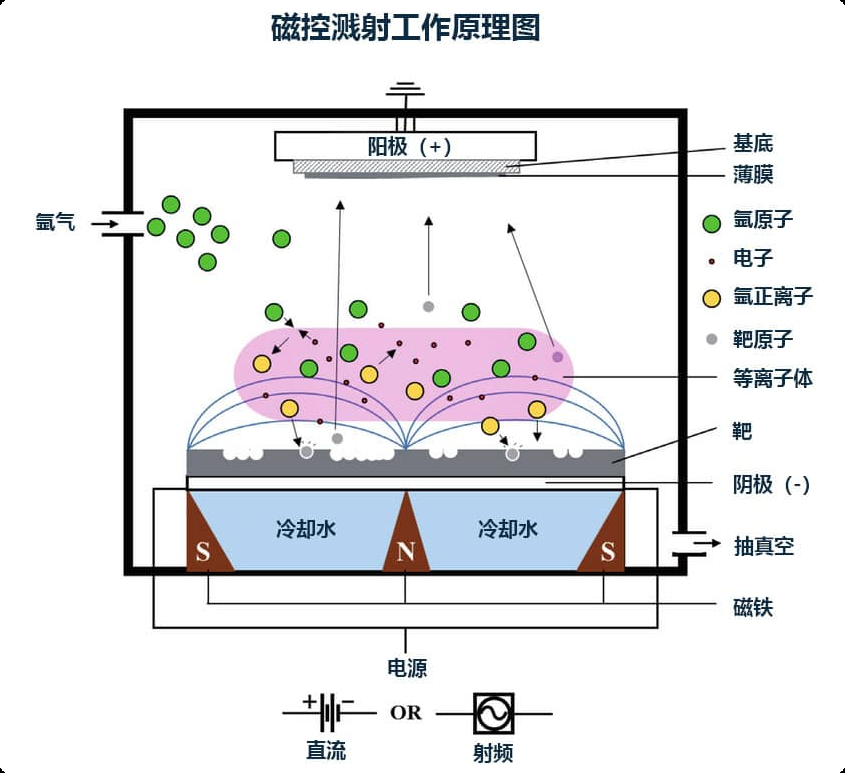

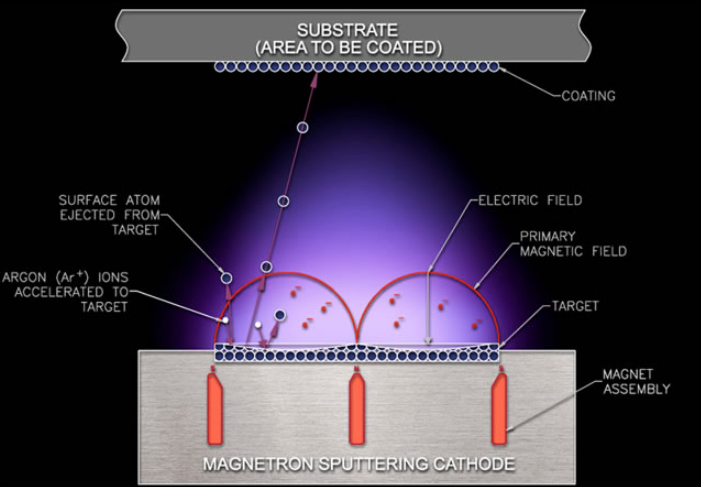

磁控溅射的核心过程发生在真空室内。靶材置于阴极,沉积基片置于阳极附近。真空室充入适量惰性气体(如氩气)。在阴极和阳极(通常为镀膜室壁)之间施加直流电压(或射频电压),引发辉光放电:气体分子在高电压下电离,形成带正电的Ar⁺离子和电子。

Ar⁺离子在电场加速下轰击靶材表面,通过动量传递将靶材原子或分子“溅射”出来。这些被溅射出的粒子飞向基片并沉积形成薄膜。

磁场的关键作用在于约束电子: 在靶材后方设置永磁体(或电磁线圈)产生特定分布的磁场。由于离子质量远大于电子,离子几乎不受磁场直接影响。但磁场迫使电子围绕磁力线做螺旋运动(或称摆线运动、E×B漂移),极大地延长了电子在靶材表面附近等离子体区域内的运动路径和停留时间。

这种约束效应显著增加了电子与氩气原子碰撞电离的几率,从而在较低的气体压力下也能产生并维持高密度的等离子体。结果是:产生更多高能量的Ar⁺离子轰击靶材,大幅提高了溅射效率和沉积速率。同时,二次电子能量在碰撞中逐渐耗尽,最终低能量沉积到基片上,使得基片温升较低。

磁控溅射技术的类型

磁控溅射技术根据磁场结构主要分为两类:

1.平衡磁控溅射

靶材后方放置磁场强度相近的磁体(芯部与外环),在靶表面形成闭合的磁场线环。等离子体被强烈约束在靶面附近(约60mm范围),浓度随距离靶面增加而迅速下降。这要求工件放置在距靶面50-100mm范围内。其优点是镀膜均匀性好,特别适合半导体、光学膜等要求高均匀性的应用。缺点是处理大工件或高装炉量受限,且溅射粒子能量较低,沉积膜层可能较疏松、结合力较弱。

2.非平衡磁控溅射

磁体配置使磁场不完全闭合。常见的是外环磁场强度高于芯部,部分磁力线从靶材边缘延伸到基片方向。这使得部分二次电子能沿磁力线逃逸靶面区域,并在路径上与中性粒子碰撞电离,将等离子体引向基片表面(可达200-300mm)。显著提高了基片附近的离子浓度(离子束流密度通常可达5mA/cm²以上)。非平衡溅射的优势在于:

离子辅助沉积: 基片沉浸在等离子体中,高能离子轰击基片表面,在镀膜前可清洗氧化层、活化工件表面;在镀膜过程中,轰击作用能剥离松散粒子、抑制柱状生长,促进形成更致密、结合力更强、更均匀的膜层,甚至在较低温度下也能获得优良性能。

改善膜基结合力: 特别适用于耐磨、装饰等需要强结合力的硬质薄膜。

根据电源类型主要分为:

1.直流磁控溅射(DC)

使用直流电源,成本较低,适用于导电性良好的靶材(金属等)。但对于易氧化形成绝缘层的靶材(如铝),表面电荷积累可能导致“靶中毒”,影响溅射。

2.射频磁控溅射(RF,13.56MHz)

使用交流射频电源,通过周期性抵消靶面电荷积累,有效避免靶中毒。适用于绝缘体或导电性差的靶材(如氧化物、陶瓷)。设备成本通常高于直流。

关键工艺参数

溅射阈值: 溅射靶材原子所需入射离子的最小能量,主要取决于靶材本身。溅射产额(平均每个入射离子溅射出的靶原子数)随离子能量变化呈现特定规律:150eV前与能量平方成正比;150eV-1keV间与能量成正比;1keV-10keV变化不大;>10keV则下降。

溅射产额: 受靶材原子序数(周期性变化)、入射离子种类(随原子序数周期性增加)、离子入射角度(70°-80°时最大)和靶材温度(特定温度范围外会急剧增加)影响显著。

膜厚均匀性: 是磁控溅射的核心考量。主要受磁场均匀性和工作气体(氩气)分布均匀性影响:磁场强度大的区域膜厚大;气压大的区域膜厚大。实现电场、磁场、气体分布的绝对均匀性在实际装置中困难,因此优化磁场设计和气体流场至关重要。

应用领域

磁控溅射因其设备相对简单、镀膜面积大、附着力强、可沉积材料广泛(金属、半导体、绝缘体、化合物等),尤其适合高熔点、低蒸汽压材料,已成为应用最广泛的薄膜沉积技术之一:

微电子领域: 作为一种非热式镀膜技术,用于CVD/MOCVD生长困难或不适用的材料。可沉积大面积均匀的薄膜,包括用于欧姆接触的Al、Cu、Au、W、Ti等金属电极薄膜,以及用于栅绝缘层或扩散势垒层的TiN、Ta₂O₅、TiO、Al₂O₃、ZrO₂、AlN等介质薄膜。

光学领域: 用于制备增透膜、低辐射玻璃、透明导电玻璃(如ITO薄膜)等。在玻璃或柔性衬底上溅射SiO₂膜和掺杂ZnO或ITO膜,可实现可见光范围内平均光透过率90%以上。透明导电玻璃广泛应用于平板显示、太阳能电池、屏蔽器件和传感器。

机械加工与表面工程: 用于沉积表面功能膜、超硬膜、自润滑膜等。这些薄膜能有效提高工件表面的硬度、复合韧性、耐磨性和抗高温化学稳定性,显著延长产品使用寿命。

前沿研究与新兴领域: 在高温超导薄膜、铁电薄膜、巨磁阻薄膜、薄膜发光材料、太阳能电池、记忆合金薄膜等研究领域也发挥着重要作用。

磁控溅射技术通过巧妙地利用磁场约束等离子体,实现了高效率、低损伤的薄膜沉积。随着平衡与非平衡溅射、直流与射频溅射等技术的不断完善,以及对新材料新工艺的持续探索,磁控溅射必将在更多的高科技产业和基础研究领域展现其强大的生命力和应用价值,成为现代工业与科研中“不可忽视的一环”。

- 随机文章

- 热门文章

- 热评文章

- 苹果探索混合AI模型算法,为你制定更个性化、更有效的健身方案

- 一季度中小企业发展指数再次回升 经济回暖势头不断增强

- 苹果即将推出的iPad Pro系列将首次使用OLED显示屏

- 天水麻辣烫成新晋“顶流”!绿瘦:麻辣烫也可以是瘦身餐的选择

- 巴黎官方承诺塞纳河可作为奥运会游泳场地,NGO则警告水质状况堪忧

- 夜读丨一抹精致,无用而美丽

- 分析丨美英澳宣布拉日本入伙“奥库斯”,原因、影响如何?

- 美参议院投票结束针对国土安全部长的弹劾审判

- 空腹看美食直播 会得胃炎?专家辟谣!七成以上胃炎和幽门螺杆菌有关

- 巴勒斯坦“入联”申请遭美否决,中方表态

- 华林证券净利降九成,屡遭监管暴露内控缺陷

- 故宫:“五一”假期未成年人团队可快速预约、检票

- ATFX汇市:欧元区和美国的制造业PMI将发布,市场预期乐观

- 1“赛事+”提升城市“流量” 陕西商洛拓经济发展新“赛道”

- 2“五一”临近 持基过节的投资者要注意这几点

- 3华发股份:成功入选“人民优选”品牌 五一黄金周热销30亿

- 4钟鼓楼老街区的古都新事

- 5非常危险!女子摔成粉碎性骨折!又是因为洞洞鞋,夏天多人中招……

- 6金税四期试点上线,财税体制改革拉开帷幕!或有资金借道信创ETF基金(562030)逢跌进场布局

- 7到2027年产业规模达到2000亿元 浙江发布历史经典产业高质量发展计划

- 8初步数据:我国一季度经常账户顺差392亿美元

- 9IDC:24Q1全球PC出货量恢复增长 达到疫情前水平

- 10“发现山西之美”TDC旅游发现者大会举办:共话文旅新生态 邀客体验新玩法

- 11(中国新貌)“国宝”大熊猫:栖居更美境 云游更广天

- 12瑞众保险副总裁俞德本出任公司临时负责人

- 13培养工程领域专业人才 非洲首所交通大学在尼日利亚投入使用

- 1大裁员下,特斯拉两名顶级高管离职

- 2奇瑞将与欧洲高端品牌签署技术平台授权协议

- 32024中国长三角青年企业家交流大会在杭州举办

- 4雷克萨斯GX中东版 全部在售 2023款 2022款 2020款 2019款 2018款成都远卓名车雷克萨斯GX中东版团购钜惠20万 欢迎上门试驾

- 5零跑C16将搭载中创新航磷酸铁锂电池

- 6Q1净利微增7%,宁德时代股东总数较2023年年末减少10728户

- 7哪吒,需要背水一战

- 8“新”中有“机”!创新服务承接新流量 撬动消费升级

- 9非创始版SU7何时交付 小米:工厂生产爬坡 全力提高产能

- 10央媒评卧铺挂帘:谁买的票谁做主

- 11江西南昌首部“多规合一”国土空间总体规划获批

- 12方程豹旗舰硬派越野!豹8正式亮相:仰望U8“青春版”登场

- 13583家族/造型霸气 方程豹豹8量产版发布